A nova geração de air handlers – Parte 1

Bastante frequentes, problemas relativos ao projeto inadequado e também à qualidade na construção de air handlers acarretam em vazamentos e infiltrações severas nas junções, portas e passagens de tubulações, além de problemas associados à ocorrência de pontes térmicas e aos próprios vazamentos, que acabam produzindo condensação de umidade na superfície externa do equipamento, a qual se infiltra no isolamento térmico do gabinete, causando deterioração do isolamento, além de corrosão e possíveis danos estruturais ao equipamento, reduzindo significativamente sua vida útil e, em muitos casos, propiciando a proliferação de microorganismos em seu interior, favorecida pela constante presença de água e pela baixa incidência de luminosidade.

Por outro lado, o incremento exponencial da tecnologia eletrônica na automação dos sistemas de tratamento de ar, a redução de custos dos controladores eletrônicos e periféricos e a forte elevação nos custos da mão-de-obra tanto de instalação, quanto para comissionamento dos sistemas de tratamento de ar, propiciaram o surgimento de uma nova geração de equipamentos totalmente autônomos, com painéis de força comando e controle eletrônico, além de sensores, atuadores, inversores e cabeamento, totalmente incorporados e pré-comissionados em fábrica, transformando os air handlers em unidades “plug and play”, onde basta conectá-los aos suprimentos de energia e fluidos (ar, água quente/fria, vapor, GN/GLP, etc.) e apertar um botão, para que o equipamento acione seu(s) ventilador(es), atinja automaticamente a vazão de projeto e comece a controlar as condições termoigrométricas na insuflação.

Novas tecnologias de moto-ventiladores e compressores também permitem ampliar a gama de utilizações dos sistemas e melhorar o rendimento global dos sistemas.

As pontes térmicas

Com raríssimas exceções, a maior parte dos fabricantes de air handlers constrói seus equipamentos utilizando perfis estruturais, os quais sustentam os painéis de fechamento, geralmente confeccionados sob a forma de sanduiches de chapas metálicas pré ou pós pintadas, montadas sobre as faces de um núcleo de material isolante térmico.

Dada à sua função estrutural, projetada para ancorar os painéis e suportar os componentes internos do equipamento, boa parte dos fabricantes monta seus perfis estruturais de forma que os mesmos se encontram em contato direto tanto com a face externa quanto com a face interna dos gabinetes.

Como os metais são muito bons condutores de energia, tanto elétrica quanto térmica, estes perfilados trocam calor diretamente entre os dois meios (interno e externo), produzindo condensação de umidade sempre que a temperatura de sua superfície estiver abaixo da condição de ponto de orvalho do ar que envolve o exterior do gabinete.

No caso dos painéis de fechamento, basta que a chapa do lado externo não se entre em contato com a montada no lado interno, estando separadas por alguns poucos milímetros de material isolante térmico, para que a ponte térmica não ocorra.

A junção entre os painéis de fechamento e os perfis estruturais pode facilmente ser dotada de juntas isolantes e espaçadores, de forma a eliminar as pontes térmicas.

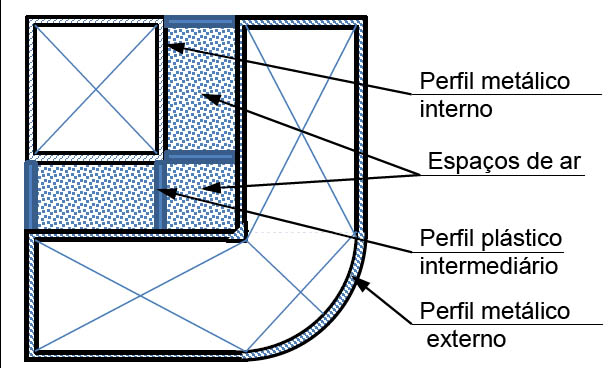

No entanto, no caso dos perfis estruturais, geralmente constituídos por tubos ou perfilados metálicos, a solução não é assim tão simples, requerendo estruturas duplas com air gaps embutidos dentro de perfilados de material plástico de baixa condutibilidade térmica e dispostos de forma que minimizem as áreas de contato entre as faces externa e interna, reduzindo significativamente a condensação, embora nem sempre sejam capazes de eliminá-las completamente.

Muito além do desconfortável surgimento de poças d’água na casa de máquinas, a condensação ocorrida sobre os perfis estruturais do equipamento, tem acesso direto ao isolamento térmico dos painéis, geralmente constituído por espumas rígidas ou painéis de lã mineral, que absorvem e armazenam o condensado, formando nichos microbiológicos e causando corrosão às partes metálicas dos painéis e, portanto, devem ser evitadas.

Para agravar o problema, infelizmente, não existem normas no Brasil que definam limites com relação à formação de pontes térmicas em air handlers, permitindo que diversos fabricantes continuem produzindo suas unidades de tratamento de ar indiscriminadamente, o que acarreta em uma grave assimetria de custos com relação àqueles poucos que realmente investem em tecnologias para controlar os efeitos deste fenômeno, como podemos verificar nas figuras abaixo, obtidas em visita à linha de montagem de condicionadores da Daikin-McQuay, em Milão/IT:

Cortesia: Daikin-McQuay

Como se pode observar nas figuras acima, um conjunto de perfis tubulares metálicos interno e externo, totalmente independentes, são conectados entre si por perfilados plásticos intermediários.

Este tipo de construção garante as necessidades estruturais do gabinete ao mesmo tempo que minimiza a condução de calor entre as superfícies externa e interna, utilizando-se das propriedades de isolação térmica do perfil plástico, além de formar espaços de ar parado entre os perfis metálicos, o que garante uma boa isolação térmica, semelhante ao que acontece numa garrafa térmica, que utiliza a baixa convecção do ar parado preso entre a ampola de vidro e a carenagem plástica ou metálica externa.

Cabe observar também que são necessárias soluções diferentes para as extremidades dos módulos terminais e intermediários, pois, embora a solução apresentada na figura 1 esteja correta, ao ser utilizada na junção entre módulos, restabelece a ponte térmica devido à aplicação inadequada da junção.

Rigidez estrutural

Novamente uma falta em nossa atual normalização, não existem definições claras quanto à rigidez estrutural necessária na confecção dos air handlers, o que leva à construção de equipamentos extremamente subdimensionados e que não são capazes de suportar os esforços devidos não apenas ao seu peso próprio, mas, principalmente, às cargas impostas pelas elevadas pressões estáticas às quais os gabinetes são submetidos.

Infelizmente, em não raras vezes, equipamentos com gabinetes projetados para operação em sistemas de conforto térmico (áreas comerciais, bancos, escritórios, etc.) são instalados em condições para as quais não foram projetados, sendo conectados em série a outros ventiladores (boosters), sem se levar em conta a possibilidade de erros de manobra dos dampers ou a saturação dos filtros, que poderá submeter todo o equipamento à pressão máxima da curva em que o ventilador ou o conjunto de ventiladores estiver operando, o que geralmente acarreta danos catastróficos ao gabinete do equipamento.

Adicionalmente, as deformações causadas pelos esforços oriundos do diferencial entre a pressão estática interna do equipamento e o meio onde este se encontra podem causar falhas em sua vedação, o que leva a infiltrações à montante do(s) ventilador(es) e vazamentos a jusante.

Quando o vazamento ocorrido é de ar com temperatura abaixo do ponto de orvalho do meio externo, pode ocorrer também condensação adicional sobre as superfícies metálicas próximas à região onde ocorre o vazamento, devido ao resfriamento destas superfícies pela incidência do ar frio.

Adicionalmente, as frestas formadas podem permitir o ingresso de ar não tratado após os respectivos dispositivos de tratamento, dificultando a obtenção das condições de controle necessárias nos ambientes.

E, novamente, nossa atual normalização não define limites de deformação e/ou vazamentos admissíveis para construção de air handlers, os quais, geralmente, são testados apenas quanto a estanqueidade, adotando-se a pressão estática da placa do ventilador como condição de controle e aplicando-se normas destinadas ao ensaio de dutos e não de equipamentos.

Na próxima semana, a segunda e última parte deste artigo falará sobre a automação, os benefícios propiciados pela tecnologia VRV, moto-ventiladores e a utilização de ferramentas computadorizadas.

J. Fernando B. Britto – Engenheiro mecânico – Adriferco Engenharia e Consultoria Ltda.

Imagens: Cortesia: Daikin-McQuay