Aços inoxidáveis para equipamentos e instalações farmacêuticas – Parte 4

Um problema comum durante a fabricação de equipamentos de aço inoxidável é a contaminação superficial com partículas de ferro.

Contaminação superficial do ferro [1]

Um problema comum durante a fabricação de equipamentos de aço inoxidável é a contaminação superficial com partículas de ferro (embedded iron). O ferro se corrói quando exposto ao ar úmido ou quando é molhado, deixando marcas de ferrugem.

Partículas grandes de ferro podem também iniciar ataque por corrosão por frestas (crevice corrosion).

A contaminação superficial com ferro não pode ser tolerada na fabricação de equipamentos destinados a indústria farmacêutica onde seja usado aço inoxidável para prevenir a contaminação do produto.

Práticas de fabricação [1]

As seguintes práticas são recomendadas para minimizar a contaminação por ferro durante a fabricação. Primeiro, chapas, tiras e tubos são usualmente comprados numa condição de acabamento superficial conhecida como AISI 2B. As chapas grossas são normalmente recozidas e decapadas quando fornecidas com acabamento de usina 2B. Se for requerido um acabamento melhor isto deve ser especificado no pedido.

Quando a limpeza for muito importante às chapas deverão ser pedidas com uma proteção de papel adesivo que as protegera durante o armazenamento e a fabricação.

Os tubos podem ser pedidos com proteção e capas, especialmente se são armazenados fora durante a montagem das instalações.

Segundo, as chapas deverão ser armazenadas em local interno e sobre racks, não horizontalmente sobre o piso. Arrastar e atritar as chapas entre se, e o trafico de pessoas pisando sobre suas superfícies são freqüentemente a causa principal de contaminação por ferro e a produção de arranhões profundos.

O terceiro cuidado deverá ser durante o manuseio das chapas nas mesas de trabalho, rolos de conformação e bancadas. Estas deverão minimizar a contaminação por ferro.

Por ultimo o projeto dos equipamentos tem um papel importante na contaminação por ferro. Equipamentos e tubulações deverão drenar líquidos livremente. Se forem necessárias partes internas nos equipamentos estas não deverão interferir com a drenagem.

As conexões de fundo deverão permitir a drenagem completa dos equipamentos. O fundo dos vasos em construção usados como área de trabalho durante a construção acumula sujeira o trafico provoca abrasão da sujeira contra o a superfície. Sugere-se que o fundo dos vasos em construção sejam lavados com água e completamente drenados no fim de cada dia de trabalho para remover a sujeira.

Se o fundo do vaso for muito grande deverá ser instalado um piso falso de madeira para reduzir o atrito da sujeira com a superfície do aço inoxidável.

Ensaios [1] [2]

Os ensaios para verificação de contaminação por ferro nas instalações novas são relativamente fáceis. As superfícies deverão ser lavadas com água limpa, drenadas completamente e depois de um período de espera de 24 horas inspecionadas para verificar a existência de ferrugem e arranhões.

O ensaio de água deveria ser a exigência mínima a ser feita na ordem de compra de equipamentos novos.

Para itens a serem usados em plantas farmacêuticas um teste mais sensível – ferroxil test ASTM A 380 for free iron – pode ser solicitado e deve estar explicito na ordem de compra. Este teste pode ser feito facilmente tanto na fabrica como no campo.

Remoção da contaminação com ferro [1] [2]

A decapagem ácida é o método mais efetivo para remover contaminação por ferro. As superfícies deverão ser limpas de todo óleo, graxa e material orgânico para permitir que toda a superfície seja molhada pela solução decapante.

A solução decapante é uma mistura de ácido nítrico (HNO3) e ácido fluorídrico (HF) a 50 °C. Esta solução remove todo o ferro e outros contaminantes deixando a superfície limpa e na melhor condição quanto à resistência à corrosão.

O ácido nítrico sozinho removerá somente o ferro superficial e deixará as partículas incrustadas profundamente. Peças pequenas são usualmente decapadas por imersão. Tubulações e vasos muito grandes para serem decapados por imersão o são mediante circulação da solução decapante através deles.

É recomendável a contratação de uma firma especializada para fazer a decapagem ácida de grandes equipamentos.

Se o teste de ferroxil mostrar somente algumas áreas de contaminação por ferro, é recomendado o uso de pasta decapante a base de HNO3-HF em lugar da decapagem completa.

Outro método para limpar as superfícies do aço inoxidável é o uso de jateamento com esferas de vidro. As esferas de vidro deverão ser limpas e de tamanho adequado para remover a contaminação sem erodir a superfície exageradamente.

O jateamento com abrasivos ou areia não são recomendados, eles deixam uma superfície muito áspera que faz com que o aço fique com tendência a desenvolver corrosão por frestas.

Contaminação orgânica [1]

A contaminação orgânica aumenta a corrosão por frestas. Os contaminantes mais comuns são graxa, óleo, marcadores, tintas e fitas adesivas.

A remoção destes contaminantes é a melhor solução, mediante o uso de solventes não clorados. É importante que solventes não clorados sejam utilizados, e devem ser analisados para assegurar que não haverá contaminação por cloretos.

Cloretos residuais em frestas provocam corrosão sob tensão em aços inoxidáveis austeníticos.

Defeitos de solda [1]

Os aços inoxidáveis austeníticos podem ser afetados por escoria proveniente do revestimento utilizado nos eletrodos, aberturas de arco, pontos de parada de solda, marcas de esmerilhamento e respingos de solda.

Estes fatores têm iniciado corrosão em meios agressivos que normalmente não atacam os aços inoxidáveis.

Aberturas de arco promovem a destruição do filme de óxido protetor do aço e promove fendimentos na própria ZTA e suas vizinhanças.

Os pontos de parada de solda criam defeitos pontuais no metal de solda. Aberturas de arco e pontos de parada de solda são na realidade piores do que contaminação por ferro porque eles ocorrem onde o filme protetor foi enfraquecido pelo calor da solda.

Os pontos de parada de solda podem ser evitados usando chapas apensas no fim dos cordões, começando a soldar imediatamente depois do ponto de parada do cordão anterior, e soldando sobre cada parada intermediaria. Aberturas de arco são mais difíceis de eliminar. Inicialmente o arco pode ser aberto numa chapa apensa. Pode também ser aberto no metal depositado se o tipo de eletrodo o tolerar. Se não o tolerar o arco devera ser aberto ao longo da ZTA adjacente.

Os respingos de solda criam pequenas áreas nas quais o metal fundido toca e adere à superfície. O filme de oxido protetor é penetrado e pequenas fendas ou perfurações são formadas onde o filme foi enfraquecido.

A formação de uma área escurecida pelo calor também enfraquece o filme de oxido protetor. Este enfraquecimento é maior para alguns graus de aquecimento que para outros, o que é indicado pela extensão da mudança da cor. A necessidade de remover o escurecimento promovido pelo aquecimento é tanto maior quanto mais agressivo for o ambiente.

A decapagem ácida por imersão em solução standard de HNO3-HF é o método mais simples e preferido para remover o escurecimento promovido pelo aquecimento.

Também pode ser usado o jateamento com esferas de vidro que deixa a superfície menos rugosa que a decapagem ácida.

Pequenas inclusões de escoria provenientes do revestimento dos eletrodos são resistentes à limpeza e tendem acumular-se em pequenas mordeduras e outras irregularidades. Para remover escoria de aço inoxidável serie 300 deverão ser usadas escovas de aço inoxidável do mesmo tipo.

Para serviços críticos o uso de escovas deverá ser seguido de decapagem ácida localizada ou jateamento com esferas de vidro.

Esmerilhamento é freqüentemente utilizado para remover escoria, aberturas de arco, respingos de solda e outras imperfeições. As rodas de esmeril e fitas de lixa podem superaquecer as superfícies e reduzir a resistência à corrosão; conseqüentemente seu uso deve ser limitado.

Os discos abrasivos e rodas de lixa são menos agressivos que os esmeris para as superfícies.

Os discos devem ser mantidos limpos e ser substituídos com freqüência.

Estes procedimentos são boas práticas de fabricação comercial e deverão ser especificadas nos estágios iniciais da contratação para evitar custos com re-trabalho e performance de serviço deficiente.

Corrosão sob isolamento térmico [1]

Problemas sérios de corrosão sob o isolamento térmico ocorrem com freqüência em equipamentos para indústria farmacêutica quando o isolamento molha ou simplesmente umedece.

O isolamento usualmente cobre o metal corroído e o dano pode avançar sem ser detectado até ocorrer o vazamento da tubulação ou equipamento.

A corrosão sob depósitos tem resultado em custos elevados de manutenção com perda de tempo e produção, e tem requerido freqüentemente a substituição completa de equipamentos. Adicionalmente a segurança da planta e operadores pode ser posta em perigo.

O material para isolação térmica é fornecido seco. Quando instalado no equipamento se permanecer seco não causará nenhum problema. Conseqüentemente as soluções possíveis são manter o isolamento térmico, seco ou o metal protegido.

Infelizmente a aplicação destas soluções não é simples. O material para isolamento térmico pode umedecer durante seu armazenamento ou durante sua instalação em campo. As proteções ou barreiras contra umidade nem sempre são efetivas ou bem instaladas e deixam entrar água. As barreiras ou camadas protetoras para evitar este problema, se danificam com o tempo e não são mantidas adequadamente com freqüência.

O problema é complicado pelo fato do grau de corrosão ser dependente do material utilizado para isolamento assim como dos contaminantes atmosféricos e da umidade que entra das fontes externas.

A água extraída de isolações térmicas a base de silicato de cálcio, fibra de vidro, vidro celular, e fibra cerâmica são geralmente alcalinas, com pH entre 7 e 11. As de vidro celular são livres de cloretos solúveis, enquanto as de silicato de cálcio, fibra de vidro e algumas de fibra cerâmica contem cloretos.

Lãs minerais são neutras quando umedecidas, usualmente com pH entre 6 e 7 com baixo conteúdo de cloretos (2 a 3 ppm).

A água extraída de espumas orgânicas pode ser ácida com pH entre 2 e 3. Adicionalmente quando halogenadas para retardar sua ignição a água extraída apresenta elevado teor de halogênios livres.

O íon cloreto (Cl–), proveniente do material do isolamento térmico ou de contaminantes transportados por ar ou água podem atacar a passivação localizadamente iniciando a corrosão por perfurações (pitting).

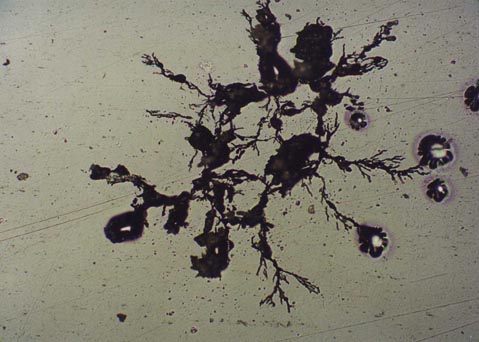

O mecanismo de corrosão mais significativo que ocorre no aço inoxidável austenítico sob isolamento térmico é corrosão sob tensão. Este mecanismo ocorre devido a que o teor de cloretos se concentra na medida em que o isolamento umedece e seca alternativamente. Alcançando um teor elevado o suficiente para iniciar o dano os outros fatores que precisam estar presentes são a temperatura (entre 50 e 230 °C) e tensões estáticas de tração. A corrosão sob tensão no aço inoxidável austenítico se manifesta na forma de trincas transgranulares ramificadas.

Mecanismos de corrosão

Corrosão uniforme [3]

A corrosão uniforme se caracteriza pela corrosão de toda a área exposta ao meio corrosivo. Conseqüentemente a taxa de corrosão uniforme pode ser expressa como perda de massa por unidade de superfície por unidade de tempo (usualmente g/m2h) ou media de perda de espessura por unidade de tempo (mm/ano).

Corrosão uniforme em aço inoxidável ocorre quase exclusivamente em ambientes fortemente ácidos ou alcalinos. Os aços inoxidáveis austeníticos têm boa resistência a ácidos oxidantes como o acido nítrico; em certos ácidos não oxidantes (principalmente ácido clorídrico e fluorídrico) sua utilização é limitada a baixas concentrações e temperaturas. Isto significa que a resistência à corrosão do aço inoxidável austenítico em ácidos fortes pode ser drasticamente afetada pela adição de impurezas de natureza redutora. Compostos redutores como dióxido de enxofre ou sulfeto de hidrogênio interferem com a manutenção da passividade em soluções ácidas, enquanto compostos oxidantes tais como sais de ferro trivalente e cobre bivalente, ácido nítrico e oxigênio dissolvido são passivantes.

Corrosão Intergranular [3]

Os contornos de grão são regiões de mais alta energia e , por isto, sítios Preferenciais de precipitação de segundas fases.

Quando aços austeníticos (como 304 ou 316) são aquecidos na faixa de 425-815 ºC ou resfriados lentamente nesta faixa de temperatura pode ocorrer precipitação de carbonetos de cromo nos contornos de grãos.

O principal carboneto precipitado é o Cr23C6 e, portanto, cada átomo de carbono retira de solução na matriz austenítica, aproximadamente 4 átomos de cromo. Como resultado, a região da austenita ao redor dos precipitados fica empobrecida em cromo e, portanto, suscetível à corrosão. Este fenômeno se chama sensitização.

A sensitização pode ocorrer no resfriamento lento após solubilização (ou forjamento), alívio de tensões na faixa de precipitação de carbonetos de cromo ou na soldagem.

Quando a sensitização ocorre durante a soldagem, permite, posteriormente, corrosão localizada na ZTA, na faixa que permaneceu por mais longo tempo na temperatura de sensitização.

Os seguintes métodos podem ser aplicados para prevenir a presença de carbonetos de cromo nos contornos de grãos:

Peças que não serão tratadas termicamente ou soldadas podem ser compradas na condição “solubilizada”, isto é, submetidas a um aquecimento a temperaturas na faixa de 1040-1150 ºC, para dissolver os carbonetos, seguindo de um resfriamento rápido para evitar a reprecipitação. Ensaios de laboratório para comprovar o estado “solubilizado” são usuais, segundo ASTM A262 ou DIN 50914.

Seleção de aços de extra-baixo teor de carbono (C £ 0.03%), como 304L, 316L, etc. A redução do teor de carbono normalmente é suficiente para prevenir a sensitização. Estes aços são produzidos com facilidade através dos processos a vácuo e tem custos comparáveis aos aços com teor de carbono normal.

Como o carbono (soluto intersticial) tem uma contribuição importante na resistência destes aços, os aços de extra-baixo carbono tem propriedades mecânicas ainda mais baixas (limite de escoamento 0.2% @ 210 Mpa) que os materiais normais.

Seleção de aços estabilizados, como 321 (estabilizado ao Ti) ou 347 (estabilizado ao Nb). A proteção neste caso é obtida através da formação preferencial de carbonetos dos elementos estabilizantes que tem maior afinidade pelo carbono do que pelo cromo.

O controle do titânio, entretanto, pode ser difícil durante a soldagem, em função de sua alta reatividade. Nos aços em que nióbio é usado, seu teor deve ser o mais próximo possível ao nível requerido para fixar o carbono (em peso, Nb/C = 8). Nióbio em excesso pode tornar o aço suscetível a trincas na soldagem, especialmente em peças espessas.

A ocorrência de sensitização em aços inoxidáveis pode reduzir significativamente sua resistência à corrosão em diversos meios.

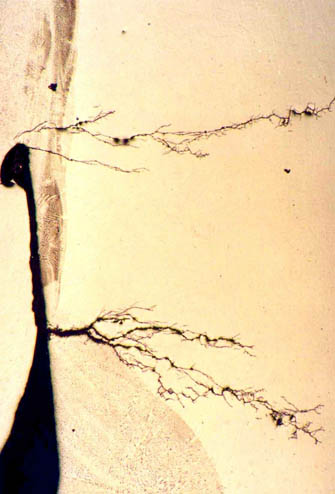

Vista de um corte transversal da parede de um tubo de aço inoxidável austenítico afetado por corrosão intergranular

Corrosão por perfurações (pittings) [3]

É um tipo de corrosão que consiste no ataque localizado que produz perfurações no aço inoxidável sujeito à ação de substancias contendo cloretos. Mesmo teores muitos baixos de cloretos podem provocar perfurações. A corrosão localizada ocorre porque os íons cloreto penetram na camada passivada em pontos fracos. Estes pontos se comportam como anodo e a área em volta (não penetrada) como catodo. Desde que a área anódica é muito pequena em relação à catódica, a densidade de corrente e como conseqüência à taxa de corrosão se torna muito altas e provocam vazamentos rapidamente.

A ocorrência de ataques localizados requer que as soluções contenham agentes oxidantes em adição aos cloretos. Estes agentes podem ser o oxigênio do ar, ou íons metálicos como cobre e ferro. Quanto mais fortemente oxidante for a solução maior é o risco de pittings.

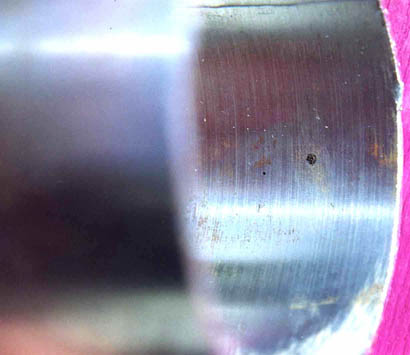

Perfuração isolada do lado interno de um tubo de aço inoxidável austenítico

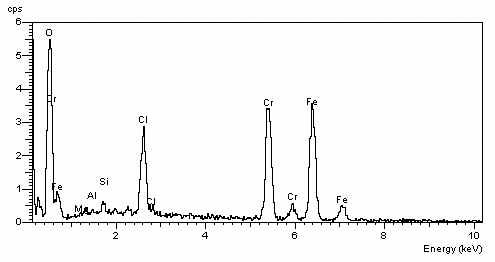

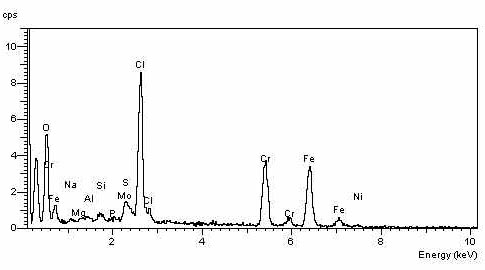

Espectro de composição química de resíduos de corrosão no interior dos pittings ao lado mostrando a presença de cloretos

Corrosão por fendas (Crevice corrosion).[3]

Este tipo de corrosão tem a mesma natureza que a corrosão por perfurações. A diferencia reside no mecanismo de nucleação da perfuração que ocorre sob um deposito ou entre as superfícies de contato entre um material ou substancia orgânica e o aço inoxidável. (ex. falta de penetração em soldas, em juntas flangeadas, e sob depósitos sobre a superfície do aço inoxidável).

Em principio pitting e crevice corrosion são o mesmo fenômeno, mas o ataque começa mais facilmente sob depósitos (em fendas ou crevices) que em superfícies livres.

O risco de ocorrer tanto à corrosão por fendas quanto por pittings é maior em soluções estagnadas e decresce quando a vazão aumenta. Com velocidade acima de 1,5 m/s o risco de ataques localizados é muito pequeno.

A acides (pH) da solução também afeta a suscetibilidade à corrosão. Um pH elevado reduz o risco de ataque localizado. Com pH acima de 12 o risco de ataque localizado e desprezível.

Corrosão sob tensão (CST).[3]

O principio deste mecanismo de ataque é o mesmo que dos anteriores com diferencia que se manifesta na forma de trincas ao invés de perfurações.

As trincas de corrosão sob tensão requerem para sua formação a presença de tensões de tração no material assim como temperatura elevada e solução liquida contendo cloretos em contato. As tensões são normalmente residuais, provocadas por operações de fabricação tais como solda dobramento, etc. também podem ser causadas por fatores operacionais.

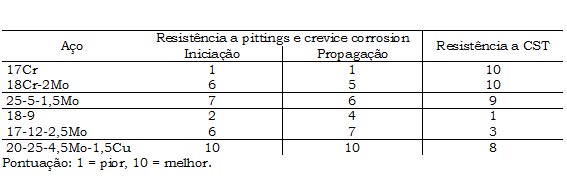

Comparação da resistência à corrosão localizada. [3]

A tabela abaixo da uma classificação aproximada da habilidade de alguns aços inoxidáveis em resistir os três tipos de corrosão localizada, apresentados acima, em ambiente contendo cloretos.

Glossário:

ZTA: zona termicamente afetada pelo calor da solda.

Referências bibliográficas

[1] Corrosion in the Pharmaceutical Industry – METALS HANDBOOK – Ninth Edition – Volume 13 – Corrosion.

[2] Standard Practice for Cleaning, Decaling, and Passivation of Stainless Steel Parts, Equipment, and Systems – ASTM A 380

[3] Corrosion tables for stainless steel and titanium – Publicação da Jernkontoret 1979.

Rodolfo Cosentino – Consultor, Giltec Ltda.

e-mail: rodolfo.cosentino@terra.com.br

site: www.giltec.net

Existe contaminação no inox proveniente do corte a plasma?