Aços inoxidáveis para equipamentos e instalações farmacêuticas – Parte 6

O acabamento da superfície deve ser medido pela rugosidade e não pela “grana” ou do produto abrasivo. A corrosão em tanques de aço inoxidável AISI TP 316 utilizados para estocagem de produtos estéreis pode aparecer em decorrência do uso de fita adesiva no processo de solda.

Tipos de acabamentos de superfícies

Em determinadas utilizações que não são muito exigentes, os materiais podem ser utilizados com o acabamento que traz do fornecedor ou da usina, no caso dos tubos sanitários.

Existe uma interpretação errada referente a como medir o acabamento superficial.

É muito comum ouvir que o acabamento é “X Grits” ou “Polido Grana XXX”.

Na realidade este tipo de medição não corresponde ao acabamento em si da superfície, mais ao elemento abrasivo utilizado para obter uma determinada aparência superficial.

A mesma característica abrasiva tem efeitos diferentes, conforme o material onde é aplicado.

A medição de acabamento de superfície deve ser feita utilizando uma unidade que represente realmente a deformação superficial do aço. Esta unidade é a rugosidade.

Normalmente quando se requer um acabamento sanitário, deve se solicitar como Rugosidade absoluta ou Ra, que é a medição da distância entre o “pico e o fundo do vale” de um risco da superfície provocada por um elemento abrasivo.

Muitos produtos oferecidos pelo mercado, não precisam de polimentos extras.

Tal o caso de alguns tubos produzidos a partir de chapas laminadas que tem uma rugosidade natural de 0,8 micrômetros, suficiente para atender as exigências de uma grande parte das aplicações sanitárias.

A norma ASME BPE 2012 define os tipos de acabamentos de superfície como sendo SF0 até SF6 que correspondem a diferentes rugosidades e tipo de polimento: mecânico ou eletropolido.

Ataque corrosivo em tanques de aço inoxidável AISI TP 316

Nesta última parte estamos apresentando um “case” de corrosão num tanque de Aço Inoxidável AISI TP 316 utilizado para estocagem estéril de solução fisiológica salina, solução de ácido bórico, peróxido de hidrogênio e solução oftalmológica assim como água destilada.

Ocorreu um severo ataque anormal na solda circunferencial entre o costado e o tampo superior, no interior de um Tanque de 2000 litros de parede dupla. O ataque começou numa região localizada depois de 102 dias em serviço.

O material utilizado na construção foi o AISI TP 316. A espessura da chapa do costado era de 2 mm e a dos tampos de 3 mm.

A análise de uma amostra cortada do costado corroído deu os seguintes resultados:

Exame Visual

A superfície interna estava finamente polida. A superfície externa não tinha sido tratada e com exceção das soldas, onde o excesso de solda foi removido e posteriormente esmerilhado.

As espessuras medidas mostraram 2 mm para o costado e 2,5 mm para os tampos.

Ocorreram ataques localizados em vários pontos da zona de transição entre e solda e o metal base na forma de pequenas trincas e crateras, freqüentemente cobertas com fina camada metálica.

Naqueles locais onde ocorreram os ataques, a superfície da chapa estava enferrujada.

As amostras recebidas de maior espessura mostraram um ataque mais severo que o ataque observado nas chapas mais finas do costado.

Análise Química

A análise química da amostra mostrou uma composição química percentual dentro dos valores especificados para o aço inoxidável AISI TP 316, tendo-se encontrado:

C 0,044

Si 0,61

Mn 1,19

P 0,031

Cr 16,8

Ni 11,4

Mo 2,68

N 0,042

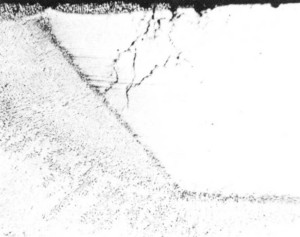

Exame Microscópico

As soldas foram feitas de fora para dentro com uma selagem do lado interno, entretanto, a maior parte da solda de selagem foi removida por esmerilhamento, uma prática comum em tanques para uso farmacêutico.

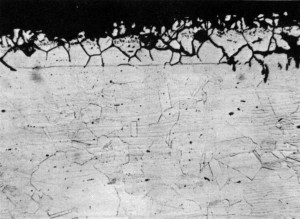

O cordão de solda era bem estreito e a fusão boa porém, no reverso da solda, do lado da selagem, ou seja, no interior do tanque, existe uma camada superficial severamente carbonetada, como é mostrado nas figuras 1 e 2.

A carbonetação ocorre embaixo do passe de selagem assim como nas superfícies livres de solda ao longo da linha de fusão, ou seja, acompanha toda a solda.

Os ataques mostram características de trincas de corrosão sob tensão que tem começado como um ataque intergranular nas zonas carbonetadas.

O metal de base não afetado mostra uma microestrutura normal.

Resultados

O material usado, como já foi citado no item “2”, atende a composição química especificada para o material AISI TP 316.

A análise foi feita somente na amostra da chapa de um tampo. Não foi feita em outros locais por não haver razões para não acreditar que o material utilizado não foi o declarado.

A solda em si é de boa qualidade, porém por alguma razão, não bem esclarecida, a carbonetação severa na superfície, ocorrida ao longo de toda solda, comprometeu a estrutura como um todo.

Há suspeitas que o aumento de carbono na superfície desta solda, foi causada pelo uso fita adesiva. O fabricante confirmou que é utilizada fita adesiva para fechar a abertura do passe de raiz enquanto era soldada a face, para manter a atmosfera interna do tanque inerte, não deixando escapar o argônio. Há casos na prática mostrando que estas fitas adesivas causam um aumento de carbono no metal depositado. Neste caso examinado, onde a selagem foi soldada, existe também a possibilidade da fita adesiva não ter sido totalmente removida antes de fazer o passe de selagem. Desde que a solda de selagem também foi feita por processo TIG é obvio que existe uma grande possibilidade que o carbono da fita tenha sido incorporado no metal depositado já que pedaços de fita remanescentes, aderidas na chapa, não foram queimadas devido à falta de oxigênio para isto.

Aqueles ataques que mostram aparência de corrosão sob tensão e formação de crateras, têm começado por uma corrosão intergranular na zona carbonetada.

Normalmente corrosão intergranular, somente ocorre com soluções acidas oxidantes. Entretanto, neste caso, onde ocorreu a precipitação de carbonetos como resultado de carbonetação, o ataque intergranular pode ter ocorrido em presença de soluções neutras ou estéreis que normalmente não provocariam este tipo de ataque.

Estes tipos de ataque de corrosão sob tensão, partindo de crateras e propagando-se embaixo da superfície, freqüentemente ocorrem devido a soluções fortemente oxidantes contendo cloretos em solução. É possível que os cloretos, por exemplo da solução salina fisiológica, tenham permanecido e atacado os contornos de grãos.

Depois, quando o tanque foi usado para armazenar solução de peróxido de hidrogênio, o ataque na forma de trincas de corrosão sob tensão ocorreu como resultado desta combinação.

Resumindo, nós poderíamos dizer, que o mais provável é que o aumento de carbono na camada superficial foi a causa primária dos ataques localizados. Apesar do aço inoxidável AISI TP 316 não ser completamente resistente a soluções contendo cloretos, a experiência prática obtida pelos fabricantes, mostra que a maioria dos tanques usados nas mesmas condições de operação, oferecem uma vida satisfatória. Entretanto, exige uma alta qualidade de solda. É claro que não se permitem carbonetações como ocorreu neste caso, e é justamente o que faz deste um caso excepcional.

A total ausência de poros em outras regiões também mostra que o problema foi restrito a área de soldagem, especificamente por uma redução da resistência à corrosão do aço em função da carbonetação.

Riscos do aumento de carbono quando é usada fita adesiva

Para investigar o risco do uso de fita adesiva durante a soldagem, usaram-se dois tipos de aço AISI 316 de 2 mm de espessura que foram soldadas de acordo com o procedimento normal de fabricação utilizando solda GTAW, usando fita adesiva na selagem e o passe de selagem foi feito depois de ter sido retirada a fita adesiva por esmerilhamento.

Esta amostra foi identificada na fotografia como Nº 2.

Em outra amostra idêntica foi feita uma solda da mesma forma sem remover a fita adesiva, essa amostra foi identificada como Nº 1

As análises foram feitas depois de executadas as soldas e deram os seguintes resultados:

Exame Visual

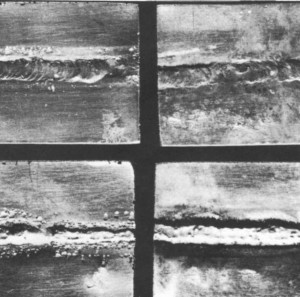

A amostra soldada sem remover a fita mostra vários centímetros cobertos por fuligem para ambos os lados da solda, e devido a uma certa ondulação da chapa a solda não foi homogênea.

Exame Microscópico

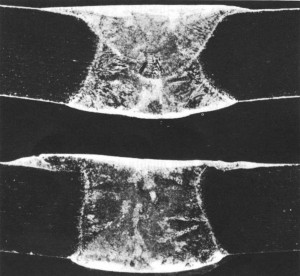

Ambas as amostram mostram aumento de carbono perto do passe de selagem, ou seja, do passe de raiz. Inclusive onde a fita tinha sido removida antes de fazer o passe de raiz, e obviamente houve aumento de carbono do lado onde foi soldado primeiro. A fusão parece ter sido tão extensiva que o metal fundido fluiu por baixo da fita. Quando o passe de selagem foi feito, em certos lugares a fusão da solda penetrou até a metade da espessura da fita, porém em outros, somente uma pequena camada foi fundida. Isto pode ser visto na figura 3. No caso mencionado primeiro a zona carbonetada foi fundida, no segundo caso, esta permanece.

A camada superficial carbonetada foi parcialmente removida quando a fita foi esmerilhada.

Ensaio de Corrosão

Foram feitos três ensaios de corrosão utilizando:

A – 4% NaCl + l% H2O2, temperatura ambiente, a solução foi pulverizada sobre toda a amostra três vezes ao dia. O tempo total do teste foi de onze dias.

B – 4% Fe Cl3 6H2O+1% FeCl2 4H2O+1%(NH4)2S2O2 temperatura de 50°C, pH 1-1,2. As amostras foram submersas na solução durante seis horas.

C – Ensaio de Corrosão Intergranular, Acido sulfúrico e sulfato de cobre de acordo com normas Suecas e sem tratamento térmico.

A aparência das amostras pode ser verificada a seguir nas figuras 4 e 5.

Acima fita remanescente quando feito o passe de raiz.

Abaixo fita removida antes do passe de raiz.

Teste de Solução A

Do lado da fita amostra 1 (sem remoção da fita), mostra uma oxidação severa ao longo de toda a solda. Pontos isolados de ferrugem no resto da superfície.

Do lado da fita amostra 2 (na qual foi removida a fita), há formação de ferrugem ao longo de toda solda não tão severo como na amostra 1.

Do lado da face amostras 1 e 2 alguma formações isoladas de ferrugem leve.

Teste de Solução B

A amostra 1 do lado da raiz, mostra pittings severos em aproximadamente 3 mm de largura da zona termicamente afetada. O metal de solda é virtualmente não atacado. A amostra 2 do lado da raiz teve um severo ataque em aproximadamente 3 mm de largura também junto à linha de fusão de um lado da solda apenas. Existem alguns pontos isolados de ataque do outro lado da solda.

A amostra 1do lado da face, mostra pittings na solda e não há ataque no metal de base.

A amostra 2 do lado da face, apresenta ataques dispersos em toda a superfície, e um pouco mais concentrados na solda.

Teste de Solução C

Nas amostras ensaiadas com a solução C, ocorreu corrosão intergranular ao longo de toda a solda de selagem tanto na solda da amostra 1 como na solda da amostra 2.

Resultados

O exame mostra claramente que o aumento de carbono resultante do uso de fita adesiva na raiz reduz a resistência à corrosão do aço. O aumento de carbono ocorre já quando se faz o primeiro passe e quando a fita não é inteiramente removida por esmerilhamento, ou por um esmerilhamento ineficiente.

O uso de fitas para proteger o lado da raiz de equipamentos utilizados para armazenamento de produtos farmacêuticos está sujeito a severas restrições e somente pode ser aceito em casos onde o procedimento de solda for tão bom e controlado que nenhum excesso de carbono ou carbonetação permaneça no material soldado.

As seguintes medidas podem ser tomadas para reduzir o risco de aumento de carbono na superfície:

- Diminuir a penetração do primeiro passe de solda

- Remover a fita por esmerilhamento

- Fazer uma fusão de selagem com alta penetração.

Identificando o meio responsável para trincas de corrosão sob tensão em aços inoxidáveis austeníticos

Se certos meios, que não seriam considerados como causadores de dano para materiais não tencionados, combinam com a tensão de tração limite, isto pode causar trincas localizadas que uma após a outra, pela propagação, trará um colapso repentino enquanto o meio agressivo que aparece exposto na superfície praticamente não causa dano. Corrosão sob tensão causa falhas sem aviso, sendo assim bastante perigosas.

Diversos problemas de corrosão sob tensão de aços inoxidáveis austeníticos são causados por soluções contendo cloreto; um meio cáustico será igualmente danoso, especialmente em equipamentos de geração de vapor.

Sob certas circunstâncias, a identificação de fatores responsáveis para a falha de corrosão sob tensão (cloretos ou hidróxidos) poderiam ser particularmente difíceis. Os casos de análise de falha por metalografia ou métodos de fractografia não podem fornecer uma distinção, a medida que os efeitos são absolutamente similares, como mostrados por uma grande quantidade de pesquisas sistemáticas deste assunto. Isto não é surpreendente se, conforme tem sido suposto, a falha é devido, em ambos os tipos de meios, a fragilização pôr hidrogênio.

Atualmente, quando consideram os diversos mecanismos que podem explicar o fenômeno de corrosão sob tensão, encontra-se uma situação onde a ação corrosiva é predominante:

– Estas características são comparáveis com corrosão intergranular, causando trincas intercristalinas num meio específico quando segregações ou precipitações ocorrem no contorno do grão;

– Outras situações onde trincas transgranulares são formadas e se propagam pela separação do material junto com um caminho reativo preferencial que também existia antes do tensionamento ou tensão gerada;

– E finalmente, certas situações onde a ação mecânica é predominante sobre a ação da corrosão.

– Em último caso, a responsabilidade recai no meio, como isto fornecerá espécies químicas que são absorvidas na ponta da trinca; sendo assim, a resistência de ligação entre átomos é reduzida e a energia de superfície requerida para formar uma nova superfície de ligação de trinca na propagação da mesma é diminuída. O hidrogênio atômico gerado no processo catódico local pode causar decohesão ou fragilização do aço, penetrando no material ou formando hidretos, e fases frágeis.

Foram feitos testes de laboratório de um certo número de amostras em corrosão sob tensão formado em cápsulas pressurizadas e C-rings. O meio corrosivo foi abastecido por soluções de NaOH, MgCl2, NiCl2, e NaCl em diferentes concentrações e temperaturas; o tempo de exposição variou no intervalo de poucos minutos até mais de 1000 horas em níveis de tensões diferentes. O tipo de aço foi 316H, como ASME AS 213 TP 316H, com cobalto máximo de 0.1%. Inspeção visual, metalográfica e fractográfica foram conduzidas nas amostras quebradas.

As inspeções visual e metalográfica não mostram quais amostras que falharam na solução de cloreto em oposição a uma solução cáustica; ambos os casos exibem trincas típicas ramificadas, intergranulares, na área fraturada. Num meio cáustico, as trincas têm uma tendência a mostrar a presença de óxidos e a superfície de fratura, que foi exposta a uma longa ação cáustica, estava enegrecida.

A análise por EDAX dará de qualquer forma certas indicações das diferenças nas falhas causadas pelos dois diferentes meios. A primeira indicação depende da presença de cloretos: se a falha está para ser relacionada com íons de cloro, cloretos aparecem na superfície fraturada, como é para ser esperado sob hipótese de que os íons de cloro são incorporados num filme de passivação ou nos produtos corrosivos. A segunda depende da taxa Cr/Fe medida na superfície fraturada. Em particular, se a falha é devido a um meio contendo cloro, altas concentrações de cromo são encontradas na origem da trinca, e todo o cromo contido na superfície trincada é maior que o valor achado no caso da falha gerada por meio cáustico. Isto concorda com a hipótese de que, no caso de soluções de cloreto, o óxido e os produtos corrosivos são ricos em cromo, enquanto que no caso de soluções de hidróxido a camada externa tem alto conteúdo de ferro.

Com base no descrito acima, é recomendável o uso de técnicas de análise que apontarem tais variedades de composição química local, dessa forma obtendo o meio responsável. De fato, a análise morfológica da fratura não conduz para identificação do meio; no mais, a presença de óxidos nas trincas podem conduzir para suspeita de que os hidróxidos são os responsáveis. Em quanto que, análise por EDAX, pequenas concentrações de cloretos podem ser identificados tão bem quanto uma alta taxa de Cr/Fe na superfície fraturada se a falha é induzida por cloreto; no caso de falha induzida por soluções causticas, não há cloreto e a taxa de Cr/Fe é baixa.

Esta técnica é muito utilizada na investigação de falhas de tanques e tubulações de aço inoxidável austenítico de instalações farmacêuticas que são usadas com distintos meios (contendo cloretos e hidróxidos)

Glossário

EDAX: Análise químico por Microsonda

GTAW: Gas Tungsten Arc Welding

Referências bibliográficas

1- Avesta Stainless Steel Bulletin No1 – 1978 – Kajsa Myhrman

2- British Corrosion Journal N.º 2/78 – B. Poulson e H. Gartside

3- Bioprocessin Equipement’s – ASME BPE 2012

Rodolfo Cosentino – Consultor, Giltec Ltda.

e-mail: rodolfo.cosentino@terra.com.br

site: www.giltec.net

Clique aqui e leia as outras partes do artigo