O encanto acabou. E agora?

Este fim de semana estava relaxado, ouvindo alguns CD’s jurássicos lembrando dos meus 17 anos, quando a melodia da belíssima canção “Now that the magic has gone”, na interpretação única de Joe Cocker, invadiu meus ouvidos e, incrível… subitamente fui transportado para o corredor da área de embalagem de uma multinacional farmacêutica onde iniciava um trabalho como consultor independente.

Estava entrevistando um jovem e compenetrado coordenador de produção cronometrando os trajetos entre as áreas de pesagem e manufatura de alguns tachos contendo lotes de produção, tempos que seriam tratados por um software estatístico alinhado com a metodologia Six Sigma e que posteriormente trariam a solução para uma destas crises diárias. Infelizmente, porém, este trabalho não se coadunava com os graves problemas de atrasos , custos e qualidade que faziam parte do escopo inicial do projeto.

Neste mesmo sonho, alguns instantes depois, estava conversando com o diretor de operações recém chegado ao país, um europeu que tinha passado os últimos anos na Ásia, com a missão de definir o papel da planta no sistema de abastecimento global. O leque de alternativas era bastante amplo e diversificado, indo da venda da planta até a transformação em um centro estratégico de abastecimento regional. Este homem enfatizou em sua primeira apresentação que não via com muito otimismo a recuperação da planta, devido a graves problemas de custos, abastecimento e qualidade. De certa forma sabia como ele se sentia, pois tinha vivido experiência semelhante há alguns anos quando fui transferido para o México, ainda trabalhando no mundo corporativo.

Justamente esta reputação indesejável frente à corporação provavelmente decretaria o encerramento das atividades no Brasil nos próximos três anos, e então esta empresa decidiu pela implementação de um programa Lean Manufacturing Six Sigma ( LSS ), com forte envolvimento e motivação de todos os níveis, afinal, começaria a luta pela sobrevivência. Esta planta estava estabelecida há meio século com forte presença comunitária, apoiando e patrocinando diversos programas de inclusão social. Certamente algo tão drástico nunca passou pela cabeça de nenhum membro desta comunidade.

Quando fui contratado, este programa marchava entusiasticamente com o sistema SAP vomitando métricas freneticamente, grupos de trabalho sendo formados rapidamente apresentando resultados altamente positivos, porém, o quadro de indicadores de performance enviado mensalmente para a matriz mostrava impiedosamente um cenário desolador. O nível de serviço estava ao redor de 96% para os produtos comercializados localmente , 90% para o mercado latino americano e 0% para os produtos em regime de “contract de manufaturing”. Uma das causas determinantes destes atrasos era a fragilidade da comunicação entre suprimentos, qualidade e produção. Os custos de overhead se mantinham em 18 % , quando a média de mercado era estimada em 12%.

Os indicadores não apresentavam nenhum sinal de melhoria , pior alguns pioravam sensivelmente. A alta direção local já questionava a viabilidade deste programa , externava clara insatisfação com os grupos de trabalho e consultores contratados pelos resultados obtidos e já cogitava abortar o programa.

Nosso desafio seria colaborar com a elaboração de cenários que determinariam a melhor solução para esta planta. Estava otimista, pois as primeiras avaliações mostraram um potencial de redução de 21 % sobre os custos operacionais.

A música acabou, respirei fundo fui até a cozinha, comi um pedaço de pizza do dia anterior aquecido no microondas e liguei meu computador. Na caixa de entrada do correio eletrônico esperavam por mim várias mensagens de amigos reais, pedidos de conexão em redes virtuais de gente que nunca vi, os insuportáveis pop ups e uma nova edição do jornal Sixsigma Brasil. Fui até a secção Fórum e me deparei com a seguinte enquete:

Por que algumas empresas, após realizar investimentos significativos na implantação do programa Seis Sigma, decidem descontinuar a sua adoção?? Quais as possíveis causas-raiz deste fenômeno?

Respirei profundamente, bebi um generoso gole de chocolate quente, perfeito para manhãs frias, e fiquei refletindo por que as empresas, divisões e até mesmo departamentos, mesmo estando em estado terminal, perdem paulatinamente o entusiasmo por programas de melhoria de desempenho, sendo que apresentam um sintoma comum; uma relação fortemente desfavorável entre energia e recursos empregados comparados com os resultados obtidos, apesar da grande competência de seus vários profissionais trabalhando nos diversos níveis hierárquicos. O discurso de modernidade muda rapidamente acompanhado de um sentimento de frustração latente que pavimenta o caminho rumo a resultados cada vez mais insatisfatórios e incentiva julgamentos arbitrários e inaceitáveis sobre comportamentos de divisões , equipes e indivíduos.

A pergunta silenciosa na mente de cada um destes profissionais poderia ser verbalizada assim:

O que faço, agora que a mágica prometida se foi?

E eu continuo pensando comigo mesmo:

“ Como fazer diferente? Mas como se pode perder a paixão quando se tem a oportunidade de medir, analisar e corrigir desvios e problemas que nos afetam cotidianamente?”

Infelizmente devemos encarar o fato de que não existe um entendimento comum para o que é Six Sigma, sendo apenas vagamente definido como termo estatístico. Devido ao extraordinário sucesso da GE hoje estamos empregando este termo como solução para melhorar o desempenho de qualquer processo deficitário. De eliminação de variações a gerenciamento de mudanças , de administração de projetos a política de remuneração e benefícios, de Voz do Cliente (VoC) até mudança de cultura; tudo enfim passou a ser “resolvido” com a implementação de LSS.

Peter Drucker afirma que “o lucro não é a explicação, causa ou racional para o comportamento ou decisões de negócios mas sim o medidor de sua validade”, e esta medida deve ser feita quando avaliamos os benefícios dos programas de qualidade implementados. É consenso geral que LSS se tornou tão popular pela sua alegada capacidade de fornecer medições e análises, e fornecem retorno tangível e facilmente mensurável, que gerentes de companhias engajadas em LSS podem demonstrar facilmente redução de custos operacionais, aumento da satisfação dos clientes e conseqüentemente aumento de lucratividade.

Sendo assim, por que existe a dificuldade em comprovar estes resultados, ou engajar equipes em prol de maior produtividade? Mas afinal onde estão os equívocos e como solucioná-los?

Falta de conhecimento adequado de métricas financeiras, má utilização de técnicas estatísticas e de ferramentas de qualidade; falta de autonomia das equipes, comunicação deficiente inter/intra departamental, entre outros, são motivos frequentes para arruinar uma implementação de um sistema robusto de qualidade, não apenas um bem planejado programa LSS.

Diversos pesquisadores vêm tentando entender ao longo destas últimas décadas como estas coisas acontecem e como mudar este panorama.

Dr. Todd Creasy ( BB e professor of Business da Western Kentucky University ) e The Goldratt Institute estão iniciando uma discussão, ainda de forma isolada para a implantação conjunta de LSS e da Teoria das restrições ( TOC, Goldratt 1985), visando construir uma metodologia para uma sistemática melhoria de processos que visa aumentar a lucratividade das empresas. “Pyramid Power e TOCLSS” são designações que cada um aplica a seu programa.

Particularmente sou bastante favorável a este tipo de abordagem sistêmica, que leva em conta todas as faces do complexo poliedro que representa a implementação de uma pragmática cultura de melhoria de processos rumo a excelência operacional. Este processo esta baseado na adoção de indicadores coerentes com a estratégia da companhia, sem paixões ou justificativas, apenas com decisões baseadas em fatos e dados.

Com a experiência de ter liderado exitosos processo de reestruturação e outros nem tanto que foram fontes inestimáveis de aprendizado, nas áreas de manufatura e supply chain, me mostraram que o sucesso na implementação de um programa de excelência operacional depende fortemente de três fatores,que serão detalhados abaixo:

1.Equipes autogerenciáveis

É ponto pacífico que cada vez mais as empresas estarão atuando enxutas, em estrutura matricial e com redes de contato fortalecidas. Para tanto, cada membro da organização necessita de profundos conhecimentos de sua atividade, autonomia de decisões e um sistema objetivo de responsabilização de suas decisões. Eu acredito que a melhor forma de se obter sucesso neste cenário é a implementação de equipes autogerenciáveis, responsáveis pelos resultados financeiros e gerenciamento de riscos em sua área de atuação.

Quando imaginamos uma restrição no sistema produtivo quase que instintivamente associamos esta ideia a uma máquina, instalação ou a falta de recursos físicos, porém, é bastante intrigante observar que muitas vezes a verdadeira restrição é o modelo mental vigente na organização.

Aqui alta e média gerência em conjunto com uma área de RH engajada tem papel fundamental na avaliação honesta dos líderes atuais e no sistema de comunicação e informação empregado…

2.Validação Técnico-financeira

Mencionamos acima que a grande popularização do LSS é devida a facilidade de obter medições claras e resultados, logo, é crucial para a credibilidade do projeto que estes resultados estejam validados junta a alta direção. Justamente neste momento surgem argumentações similares a: “Muitos fatores alheios ao projeto podem apresentar resultados negativos e diluir os efeitos da melhoria proposta”.

Justamente aqui que a famosa mágica começa a desaparecer com o desapontamento da alta administração com os resultados obtidos comparados com os recursos empregados. Maior satisfação dos clientes deverá estar suportada por pesquisas de satisfação consistentes que indiquem cenários de maior participação de mercado e incremento de vendas. Líderes de projeto devem ser treinados para falar a linguagem da alta administração.

Toda argumentação deverá estar baseada em fatos e dados concretos . Enquanto não se obtenha este cenário, sugiro não progredir com o projeto para evitar-se desgaste e perda de credibilidade por parte dos envolvidos e da própria metodologia

3.Execução TOCLSS

Gerenciamento da eficiência ciclo de manufatura

“ Meus clientes nunca reclamaram do meu tempo de manufatura , até a competição iniciar uma competição desleal”

Gerente de uma planta fechada

Eu acredito entusiasticamente que a medição correta do tempo do ciclo de manufatura e sua eficiência ou seja a razão entre os ciclos de manufatura ideal , aquele que agrega valor ao processo e o real fornecem todos os fatores positivos e necessidades de correção em uma cadeia produtiva.são claros indicadores da qualidade de atendimento da cadeia produtiva. São como termômetros que indicam claramente se o paciente tem febre ou não, cabendo ao médico (gerente) encontrar a cura.

Voltemos à situação inicial, onde aquela fábrica necessitava expandir drasticamente seu volume de exportação , porém, não obtinha o apoio da matriz pelas queixas de não cumprimento de prazo de suas entregas para o mercado latino americano.

Para o produto principal desta linha responsável por um faturamento anual de US$ 10 milhões, observou-se um atraso médio de 2 meses em relação a data original programada O tempo médio do ciclo de manufatura era de 39 dias úteis e o tempo de ciclo ideal era inferior a 1,5 dias úteis, tendo uma eficiência inferior a 4%.

Claramente foram identificadas restrições significativas no laboratório de qualidade e todas as etapas de produção apresentavam uma baixa eficiência operacional , OEE (Operational Equipment Efectiveness, cujos conceitos e medição serão temas da próxima coluna) inferiores a 25%.

Aplicando-se a TOC aliado ao LeanSixSigma, a solução mais vantajosa é alcançada rapidamente devido a canalização de esforços para eliminação dos principais gargalos do sistema.

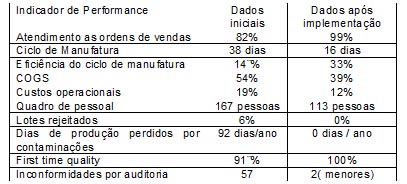

Com a aplicação desta metodologia tive a oportunidade de observar em processos que liderei, aumentos exponenciais no nível de atendimento de cada ordem requerida, nos custos operacionais e no padrão de qualidade praticado.

Obviamente esta não é uma receita milagrosa e é importante demais dominar cada conceito antes de se adquirir um minitab ou equivalente ou começar a automatizar as medições de OEE. Sempre que isto não aconteceu os atalhos para o fracasso estavam pavimentados.

Deixo para vocês o seguinte comentário de Jack Welch sobre o Six Sigma, em seu livro “Winning”:

- Eliminação de surpresas desagradáveis e promessas não cumpridas.

- Maior benefício é desenvolver um quadro de grandes líderes.

- Bem executado é energizante e remunerador em grau supremo.

- Consultando um diretor de unidade de negócios ouvi o seguinte comentario:

“Começamos muito bem e estamos animados pois já contratamos vários especialistas em estatística e engenharia e estamos buscando mais”.

Este homem engoliu um bom conto da carochinha, pensei comigo mesmo…..

Sobre o autor:

Executivo com larga experiência na área de operações e Supply Chain em empresas de grande porte como Pfizer, Novartis, AstraZeneca e Wyeth, responsável por turnarounds, projetos de expansão, fusão de plantas, modernização e adequação aos mais exigentes requerimentos de Qualidade com foco em máximo atendimento às necessidades de mercado com reconhecimento local e internacional. Formado em Engenharia de Produção, Ivan Milano atua como palestrante e participou de diversos cursos de desenvolvimento no Brasil e Estados Unidos , Canadá, América Latina, Europa e Ásia, além de vivência internacional de 5 anos no México. Atualmente sócio-diretor da Maverick, Consulting, especializada em life sciences.