Qualificação de sistemas de HVAC para áreas limpas

Um bom sistema de HVAC é obtido iniciando-se com as Especificações de Requerimentos do Usuário (ERU). A ERU, que deverá ser utilizada como contrato para o projeto e fornecimento do sistema, é o documento chave para uma eficiente qualificação e por conseguinte para o seu sucesso.

Devemos saber os níveis de proteções desejados de acordo com o quadro abaixo, obtido junto à ANVISA – 2013 – Sistemas de Tratamento de Ar e Monitoramento Ambiental na Indústria Farmacêutica.

A ERU deverá conter no mínimo os seguintes itens:

A ERU deverá conter no mínimo os seguintes itens:

1.Layout da área com informações sobre os produtos (contaminantes ou não);

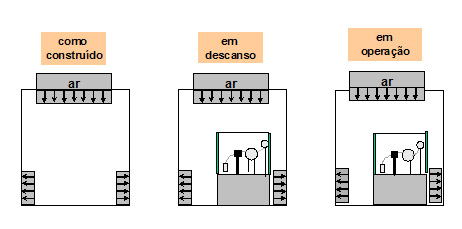

2.Classificações das salas em descanso e em operação e normas;

3. Limites de temperatura e umidade;

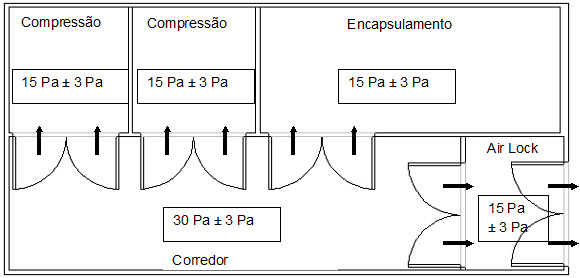

4. Informações sobre pressões diferenciais e normas. As pressões diferenciais devem ser definidas com os seus limites máximo e mínimo pra cada sala. Não devem ser mais aceitos projetos com informações sobre pressão com a legenda de +;

5. Informar ao fornecedor que antes de iniciar a obra deverão ser fornecidos os projetos e procedimentos de montagem de dutos, de unidades de tratamento de ar (UTA), filtros, testes hidrostáticos nas tubulações de água gelada, etc.;

6. Listar todos os ensaios que serão efetuados, incluindo vazamentos de dutos, vazamentos de UTA’s, estanqueidade e integridade de filtros absolutos e no estado de ocupação “como construído” os ensaios de vazão, temperatura e umidade, pressões diferencias, contagem de partículas, etc.;

7. O sistema de automação building management system (BMS) deverá estar de acordo com o CFR 21 part 11;

8. Fonte alternativa de energia (gerador);

9. Manual de operação e manutenção, incluindo treinamentos.

De posse da ERU o fornecedor poderá elaborar as Especificações Funcionais e Técnicas.

Cuidados especiais devem ser tomados durante a fase de montagem:

- Deverá ser montado um esquema de recebimento dos materiais para que toda a documentação possa ser verificada e armazenada em local adequado para ser utilizada na qualificação;

- A montagem de dutos deve ser feita em local limpo isento de poeira. Diversas montadoras que não são especializadas fazem esta montagem em local impróprio, e deixam os trechos de dutos abertos expostos ao mais diversos tipos de contaminantes. O correto é sempre manter os trechos de dutos limpos e tampados com um plástico antes de sua montagem. Durante a montagem é importante também manter tampadas as bocas de insuflamento, retornos e difusores. Este procedimento também é válido para a as UTA’s. Toda contaminação deve ser evitada pois é muito difícil eliminá-la;

- Para a realização dos testes de estanqueidade e integridade dos filtros absolutos é necessário que as UTA’s tenham pontos de amostragem da concentração do aerossol e acesso ao lado limpo dos filtros absolutos. Constantemente as montadoras sem experiência instalam caixas com filtros absolutos sem acessos para este teste;

Caixas de filtros instaladas nos dutos sem acesso para o teste de estanqueidade e integridade dos filtros absolutos -

Filtros absolutos terminais devem também ter pontos para amostragem da concentração de aerossol. Muitas instalações são feitas sem este recurso o que impossibilita a realização dos testes de estanqueidade e integridade nestes filtros;

-

O suporte dos filtros absolutos nas UTA’s devem ter 4 pontos de apoio para que o ajuste seja homogêneo. Muitos fabricantes fornecem as UTA’s com o suporte do filtros A3 com apenas 2 pontos de fixação o que não permite uma fixação correta, provocando vazamentos difíceis de serem solucionados.

Com a instalação concluída são realizados os testes de ajustes e balanceamento (TAB) para ajustar o sistema ao projeto e a ERU. Neste teste são verificados:

1. Balanceamento de vazões de ar , pressões diferenciais;

2. Balanceamento de vazões e pressões de água gelada;

3. Ajustes de temperatura e umidade;

Após o TAB é possível realizar os testes como construido:

1.Vazão e uniformidade de ar;

2.Estanqueidade e integridade de filtros absolutos;

3.Pressurização;

4.Contagem de partículas;

5.Recuperação;

6. Uniformidade de Temperatura e Umidade

Principais fontes de informações:

ANVISA RDC 17 / 2010

ANVISA 2013 – Sistemas de Tratamento de Ar e Monitoramento Ambiental na Indústria Farmacêutica

NBR ISO 14644-1:2005

NBR ISO 14644-2:2006

ABNT NBR ISO 14644-3:2009

ABNT NBR ISO 14644-4: 2004

ABNT NBR 15767:2009

ABNT NBR 16401-3:2008

ABNT NBR 16101-1:2012

SBCC-RN-005-97

WHO TRS 937 – 2006 – Annex 2 – Supplementary guidelines on good manufacturing practices for heating, ventilation and air-conditioning systems for non-sterile pharmaceutical dosage forms

WHO TRS 961 – 2011 -Annex 5 Supplementary guidelines on good manufacturing practices for heating, ventilation and air conditioning systems for non-sterile pharmaceutical dosage forms

Luiz Alberto da Rocha Torres – diretor técnico da Engenews Engenharia Farmacêutica

E bom entender antes de realizar tarefas nesta area

Poderiam informar, como realizar testes de Estanqueidade e Integridade dos filtros absolutos com utilização de aerosol.

Obrigado.