Aços inoxidáveis para equipamentos e instalações farmacêuticas – Parte 2

A ASME BPE-2012 [3] recomenda o uso de aços TP 316, TP 316L, ou melhores tais como o AL6XN e o 2205. Os únicos tubos e acessórios aprovados pelas normas ASTM para usos farmacêuticos respondem a ASTM A 270.

Classificação em função das propriedades mecânicas e composição química

Dando continuação a classificação dos distintos tipos de aço inoxidável, apresentamos a seguir as tabelas comparativas das propriedades mecânicas e composição química.

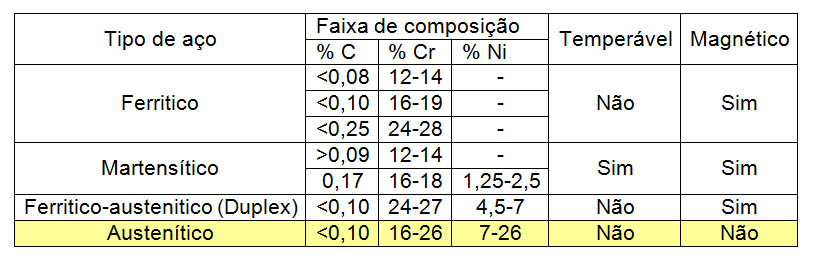

Tabela 1 – Relação entre estrutura, composição química, temperabilidade e magnetismo dos aços inoxidáveis [1].

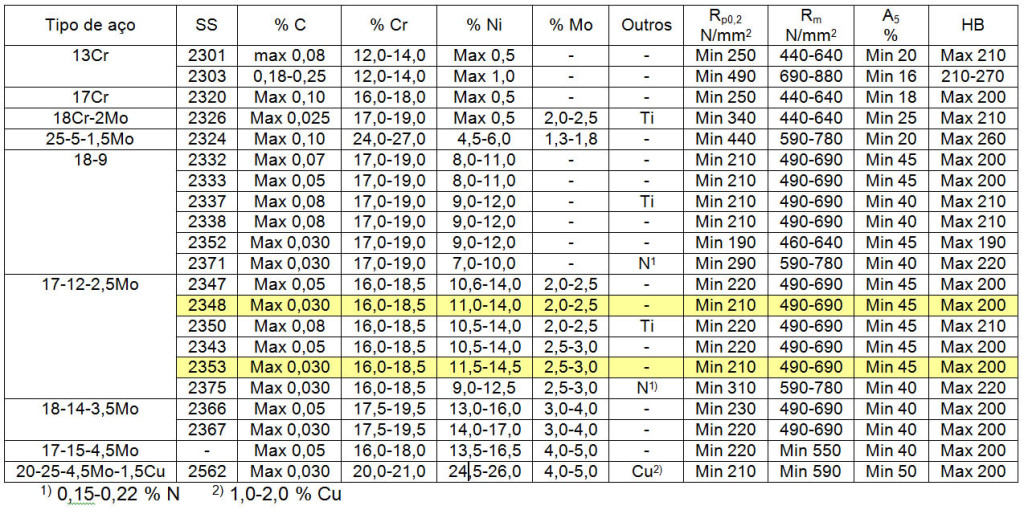

Tabela 2 – Classificação conforme composição química e propriedades mecânicas [1].

Seguem abaixo as características que alguns elementos da liga conferem ao Aço Inoxidável.

C Funciona como estabilizador da estrutura.

Em determinadas condições, combina-se com o Cr, criando Carbonetos de Cromo e tornando o aço frágil e destruindo a camada de óxido de cromo superficial, o que provoca corrosão generalizada.

Cr É o único elemento indispensável nos Aços Inoxidáveis, pois é ele que forma a camada superficial de óxido de cromo impermeável que o protege contra o ataque de agentes agressivos, tornado o aço realmente “inoxidável”.

Nenhum outro elemento por si só confere propriedades de “inoxidável”.

Ni Favorece a formação e estabilização da estrutura austenítica.

Em combinação com Cr cria um alto grau de resistência ao ataque de elementos químicos redutores que prejudicam a camada de óxido de cromo.

Mo Melhora as condições de resistência a temperatura assim como estabiliza a condição de passivação em presença de cloretos e aumenta a resistência à corrosão localizada (“pitting”).

Mn Favorece a formação de austenita.

Em quantidades moderadas em combinação com Ni, apresenta muitas das propriedades atribuídas ao próprio Ni.

Também interage com o S formando Sulfetos de Manganês que tem características muito importantes na proteção de formação de corrosão localizada.

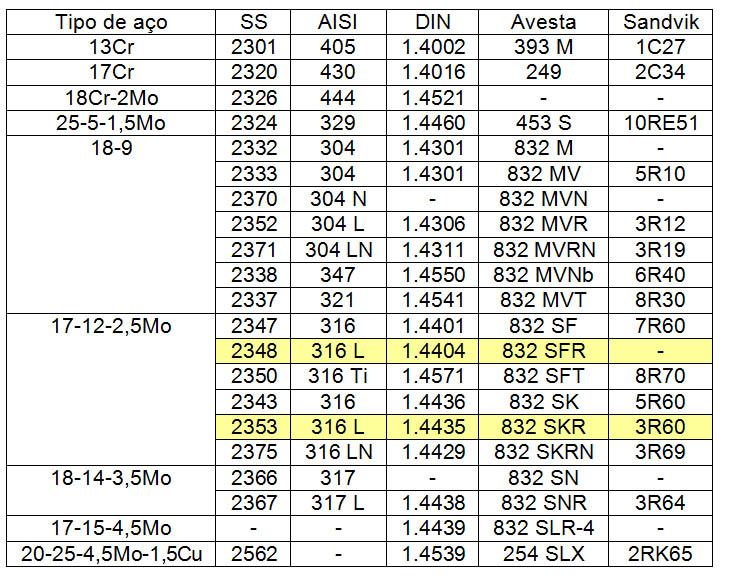

Na tabela 3 podemos observar que existe uma sutil diferencia entre a norma AISI e norma DIN para os aços do tipo TP 316L, sendo que esta classificação AISI é aberta em duas especificações DIN que são as 1.4404 e 1.4435.

De acordo com as normas Alemãs BN, a recomendação é utilizar aços inoxidáveis DIN 1.4435 que são os que propiciam uma soldagem com menor formação de ferrita delta.

Tabela 3 – Equivalências de aços inoxidáveis [1].

Aços inoxidáveis conforme ASTM [2]

A norma ASTM através da “Section 1 – Iron and Steel Products – Volume 01.01 – Steel-Piping, Tubing, Fittings” define claramente qual é o material que deve ser utilizado em instalações farmacêuticas.

Mesmo existindo várias especificações de tubos e acessórios que atendem aos requisitos de serem aços inoxidáveis austeníticos, somente poderão ser utilizadas as tubulações fabricadas sob a ASTM A 270.

A própria definição da ASTM diz:

ASTM A 249/A 249M: Esta especificação abrange tubos soldados de espessura nominal feitos de aços austeníticos planejados para serem utilizados em caldeiras, super aquecedores, trocadores de calor ou tubos de condensadores.

ASTM A 269: Esta especificação abrange graus de tubos soldados ou sem costura de espessura nominal feitos de aços austeníticos planejados para serem utilizados em serviços gerais, serviços que requerem resistência a corrosão ou altas ou baixas temperaturas.

ASTM A 270: Esta especificação abrange graus de tubos soldados ou sem costura feitos de aços austeníticos planejados para serem utilizados em indústrias de alimentação. A qualidade farmacêutica DEVE ser solicitada como requerimento suplementar.

Aços inoxidáveis conforme ASME BPE-2012 [3]

O código ASME BPE é uma norma que define os requisitos aplicáveis ao projeto de equipamentos de bioprocessamento. Entre os aspectos incluídos nesta norma encontramos os materiais a serem utilizados e os procedimentos de união (material joining). Como já foi citado anteriormente, no tocante a aço inoxidável o ASME BPE recomenda o uso de aços TP 316, TP 316L, ou melhores. E pelo que já foi visto de classificação de aços inoxidáveis é fácil deduzir que se trata de aços inoxidáveis austeníticos.

A preferência por aços TP 316 se deve a sua elevada resistência à corrosão dos mais diversos tipos, destacando-se porem sua resistência a pittings e corrosão sob tensão.

Particularmente a escolha do TP 316 L é recomendada para garantir ausência de sensitização durante a soldagem devido ao baixo teor de carbono. Este aspecto será abordado detalhadamente mais adiante quando serão explicados os mecanismos de corrosão.

Outros aços são citados nesta norma como aceitáveis e de qualidade superior aos TP 316 / TP 316L. São eles o AL6XN e o 2205. Este último já citado como exemplo de aço duplex.

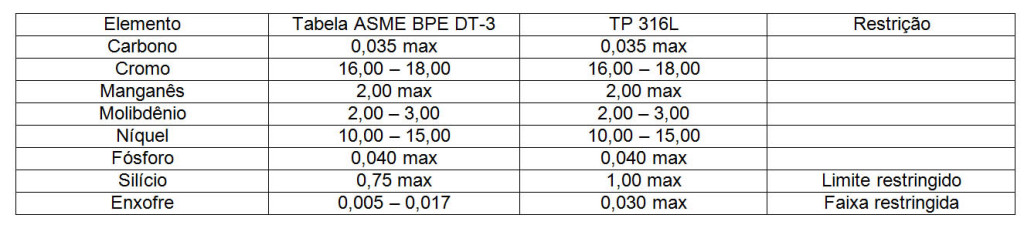

Esta norma se preocupa inclusive com a qualidade das conexões (fittings) de aço inoxidável austenítico de baixo carbono (TP 316L) é restringe o teor dos elementos formadores de inclusões não metálicas (ver tabela 4).

A restrição destes elementos visa reduzir as inclusões não metálicas e limitam entre outras propriedades a capacidade de deformação plástica do aço necessária para a conformação das conexões (curvas, reduções e extremidades flangeadas); o resultado desta limitação é o aparecimento de pequenas descontinuidades ou rupturas microscópicas que comprometeriam o acabamento superficial das peças e seu desempenho para utilização em instalações farmacêuticas.

Tabela 4 – Composição química – Restrição no teor dos elementos

Formação de ferrita delta nas juntas soldadas de aço inoxidável

Os aços inoxidáveis austeníticos são facilmente soldáveis e normalmente não requerem preaquecimento ou tratamento térmico posterior. Especialmente nos aços de teores mais elevados de elementos de liga. Com tudo, há certo risco de fissuramento a quente quando soldado com ele mesmo; estes aços deverão ser soldados com um mínimo de calor. Nas soldas de passes múltiplos deverá haver um resfriamento entre passes.

Daí a importância das soldas tubo-tubo em instalações farmacêuticas, sem metal de adição, serem feitas com máquina de solda orbital que permite ajustar todos os parâmetros de soldagem de tal forma a conseguir uma transferência de calor mínimo com uma qualidade homogênea que manualmente seria impossível de ser atingida.

A suscetibilidade a trincas a quente diminui se a solda contem pequena quantidade de ferrita delta (~ 5% em volume). Por esta razão um metal de solda com alguma ferrita delta é comumente usada nas soldas de aço inoxidável austenítico.

A ferrita delta pode resultar numa ligeira redução da resistência a corrosão, porem aceitável na grande maioria dos casos.

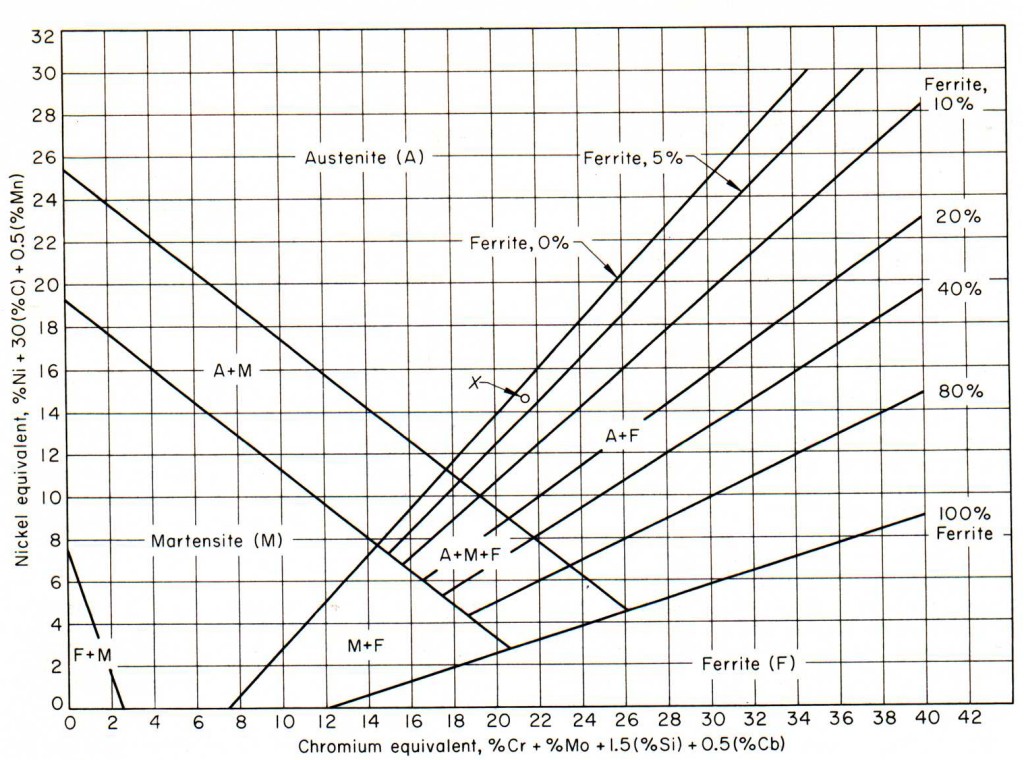

No caso especifico das soldas para instalações farmacêuticas onde não são usados eletrodos, sendo a solda o resultado da fusão dos metais de base, o conteúdo de ferrita delta dependerá da composição química do material que quando resfriado desde o estado líquido poderá formar quantidades previsíveis de ferrita delta mediante a utilização do diagrama de Schaeffler já visto no capítulo sobre classificação dos aços inoxidáveis.

O diagrama de Schaeffler mostra em um de seus eixos coordenados o valor de Níquel equivalente como sendo:

[Nieq= %Ni + 30 (%C) + 0,5 (%Mn)]

e no outro o de Cromo equivalente como sendo:

[Creq= %Cr + %Mo + 1,5 (%Si) + 0,5 (%Cb)]

Conhecendo a composição química dos aços a serem soldados se substituem os teores dos elementos considerados nas fórmulas para se obter os valores de Nieq e Creq cujas projeções nos levarão a um ponto no diagrama que indica a quantidade aproximada de ferrita delta resultante da fusão.

Diagrama de Schaeffler

Usualmente não se recomenda que as soldas contenham mais que 3 a 5 % de ferrita delta, valor este que deverá ser minimizado após a passivação. Ver Figura 1 (aumentada 100x e 400x) mostrando linha de fusão de solda automática com ~ 5% de ferrita delta.

Sensitização das juntas soldadas de aço inoxidável

Em todas as soldas uma zona do metal base é aquecida dentro da faixa de precipitação de carbonetos de cromo (550 – 850 °C).

Este fenômeno chamado sensitização (ver figura 2) provoca uma redução da resistência a corrosão localizada do aço pelo empobrecimento de cromo nas vizinhanças dos contornos de grão, onde precipitam os carbonetos de cromo. Por esta razão, em instalações farmacêuticas, se prefere a utilização de aços de baixo teor de carbono (ex. TP 304L, TP 316L, etc.) com 0,03% máximo de este elemento o que garante no pior dos casos uma sensitização incompleta (precipitação de carbonetos de cromo não continua ao longo dos contornos de grão).

Outra forma de minimizar este fenômeno é utilizar aços estabilizados com Titânio (TP 321) ou Nióbio (TP 347) que são elementos mais ávidos pela combinação com o carbono que o cromo.

Trincas nas juntas soldadas de aço inoxidável

O problema de corrosão mais difícil de contornar relativo à soldagem dos aços inoxidáveis austeníticos é o aumento do risco de trincas de corrosão sob tensão devido às tensões residuais da soldagem. Desde que é praticamente impossível fazer alivio de tensões nas soldas das instalações farmacêuticas é necessário concentrar cuidados na soldagem e projetar adequadamente evitando mudanças de seção exageradas ou juntas muito próximas.

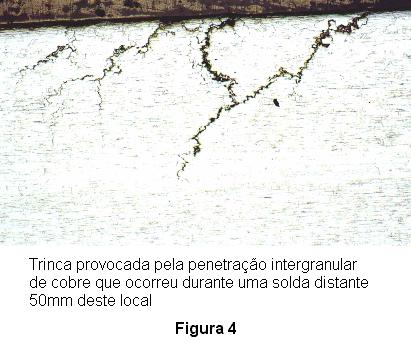

A falta de limpeza das superfícies a serem soldadas assim como o contato com outros metais, notadamente cobre e zinco podem causar sérios danos aos materiais durante a soldagem devido a que o aquecimento pode provocar a fusão de tais substancias estranhas que sendo absorvidas pelo aço inoxidável o tornam frágil e quebradiço (ver figura 4). Este fenômeno é chamado “Liquid embrittlement” e será abordado em detalhe no capítulo sobre mecanismos de corrosão.

Glossário:

Inclusões não metálicas: partículas sólidas, não metálicas presentes nos aços como resíduos do processo de fabricação e que reduzem as propriedades mecânicas.

Boroscopia- Endoscopia: técnica de inspeção visual para internos tais como interior de tubos de pequeno diâmetro. No caso de tubulações para instalações farmacêuticas todas as soldas são inspecionadas por boroscopia para definir sua continuidade e acabamento superficial.

Ferrita delta: ferrita formada a partir do resfriamento desde o estado líquido entre 1535 °C e 1395 °C. Não deve ser confundida com ferrita alfa cuja formação ocorre somente a partir de 912 °C e por tanto em estado sólido. Os aços inoxidáveis austeníticos não contem ferrita alfa.

Na próxima parte falaremos sobre as juntas soldadas de aço inoxidável CONFORME ASME BPE-2012. Destacaremos os equipamentos necessários para execução de Solda Orbital bem sucedida, os equipamentos necessários para execução de Solda Manual bem sucedida, procedimento de soldagem, critérios de aceitação de soldas e exigências para qualificação das soldas.

Referências bibliográficas

[1] Corrosion tables for stainless steel and titanium – Publicação da Jernkontoret 1979

[2] ASTM – Section 1 – Iron and Steel Products – Volume 01.01 – Steel-Piping, Tubing, Fittings

[3] ASME BPE-2012 [3] – Bioprocessing Equipment

Rodolfo Cosentino – Consultor, Giltec Ltda.

e-mail: rodolfo.cosentino@terra.com.br

site: www.giltec.net