Implantação de sistemas de HVAC em salas limpas

As indústrias farmacêuticas e suas correlatas geralmente se utilizam de sistemas de tratamento de ar centrais, dotados de unidades de tratamento de ar (“air handlers” ou “air handling units”) com múltiplos estágios de filtragem, além de resfriamento, desumidificação, reaquecimento e umidificação, o que requer moto-ventiladores de alto rendimento para médias ou altas pressões.

A escolha dos sistemas dependerá diretamente das especificações dos requisitos do usuário (ERUs) relativas à classificação ou grau de limpeza, níveis de biossegurança, além, obviamente, da termodinâmica e necessidades termoigrométricas dos processos nela realizados.

As ERUs, por sua vez, são baseados nas normas, regulamentações, manuais de BPF (Boas Práticas de Fabricação), além de guidelines internos ou externos e das condições de processamento determinados nos ensaios de estabilidade nas plantas piloto.

Somente com base nesses documentos é possível desenvolver corretamente o projeto e especificar de forma adequada os componentes necessários às instalações.

Exemplificando, áreas de preparação e envase assépticos possuem regulamentações próprias, bastante claras e definidas quanto ao grau de limpeza (grau A circundado por B, conforme RDC 17: 2010) e ao regime de escoamento (fluxo unidirecional com velocidade 0,45 m/s +/-20%). O envase de injetáveis esterilizáveis terminalmente devem ser efetuados no mínimo em ambientes com grau de limpeza C.

Porém, nada mais é informado com relação ao restante das condições ambientais, tais como: temperatura, umidade relativa e pressão estática relativa para estes ambientes.

Além disso, com exceção de poucos casos com regulamentos específicos (como o caso de parenterais de pequeno e grande volume e os antineoplásicos), mais nada é informado com relação à classificação de áreas para produção ou envase de outros produtos não injetáveis ou não assépticos, o que deixa um enorme vácuo relativo à regulamentações ou mesmo recomendações.

Dada a inclusão das tabelas 1, 2 e 3 do Anexo da RDC 17: 2010, onde se verificam os graus de limpeza variando de A (maior grau de limpeza) até D (menor grau de limpeza), frequentemente têm-se interpretado que o menor grau de limpeza aceitável seria o grau D, ao invés de áreas não classificadas, apenas controladas. E, como se encontra definido no artigo 319, § 6º que:

“O número de trocas de ar totais da área deve ser no mínimo de 20 trocas/h em uma sala com padrão de fluxo de ar adequado e com filtros de alta eficiência de retenção de partículas apropriados (filtros HEPA – high efficiency particule air)”.

Então, atualmente tem sido exigido que qualquer área de produção farmacêutica, submetida ao guia BPF vigente (no caso, RDC 17: 2010), deva ter vazão mínima capaz de garantir 20 trocas/h no ambiente e sistema de tratamento de ar dotado de filtragem HEPA.

Usualmente, para os graus de limpeza A, B e C ou para as classes de limpeza menores ou iguais a 7, utilizam-se sistemas de filtragem HEPA em posição terminal, uma vez que eventuais partículas, liberadas pelas próprias redes de dutos, afetarão a concentração das partículas totais em suspensão medida nos ambientes.

Adicionalmente, como existe muito pouca coisa após os filtros, geralmente apenas telas ou difusores, há muito pouca coisa a ser limpa e sanitizada no sistema de tratamento de ar, que afete real e diretamente os ambientes.

Cabe indicar também que, o processamento de correlatos não necessariamente segue o guia BPF e utiliza metodologias de classificação de limpeza diferentes.

No entanto, não existe nenhum critério nas normas e regulamentações de BPF vigentes (nacionais ou internacionais) que defina especificamente as condições termoigrométricas dos ambientes, em função dos graus ou classes de limpeza ou mesmo, do tipo de fármaco processado.

Adicionalmente, é bastante comum se esquecerem que não apenas as normas e regulamentos de BPF devem ser obedecidos: uma vez que há ocupação humana nos ambientes, as normas relativas a Qualidade do Ar Interior (NBR 16401-2) e de segurança ocupacional (NRs do Ministério do Trabalho) também devem ser obedecidas.

No caso da temperatura, quando não houverem condições definidas pelo processamento do produto (produtos termossensíveis), devem-se atender as condições de salubridade expressas no item 17.5.2.b da NR-17 do Ministério do Trabalho e serem efetuadas as ponderações indicadas no Anexo 3 da NR-15, relativas a estresse térmico, calculando-se o decréscimo de temperatura necessário em função das vestimentas que serão utilizadas dentro dos ambientes, conforme indicadas na NBR-16401-2: 2008 (baseada no ASHRAE Fundamentals Handbook, que fornece dados adicionais para estas ponderações).

Segundo a NR 17:

17.5.2. Nos locais de trabalho onde são executadas atividades que exijam solicitação intelectual e atenção constantes, tais como: salas de controle, laboratórios, escritórios, salas de desenvolvimento ou análise de projetos, dentre outros, são recomendadas as seguintes condiçôes de conforto:

a) níveis de ruído de acordo com o estabelecido na NBR 10152, norma brasileira registrada no INMETRO;

b) índice de temperatura efetiva entre 20oC (vinte) e 23oC (vinte e três graus centígrados);

c) velocidade do ar não superior a 0,75m/s;

d) umidade relativa do ar não inferior a 40 (quarenta) por cento.

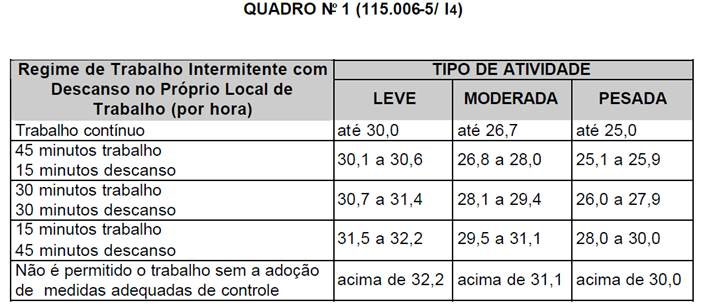

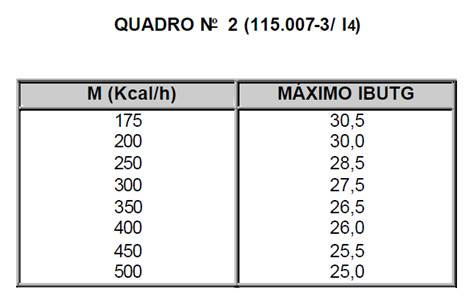

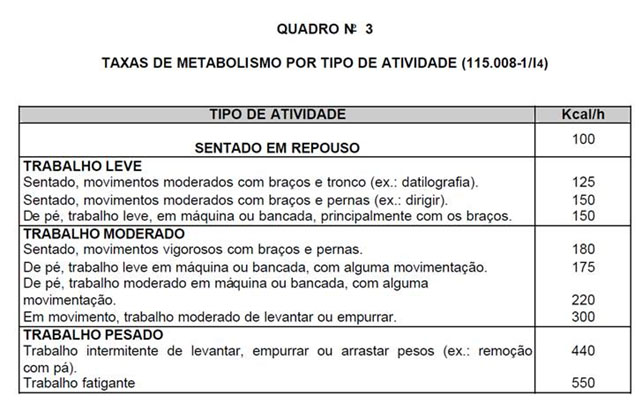

O quadro nº 1, Anexo 3 da NR-15, estabeleces limites de IBUTG em função do regime de trabalho e tipo de atividade e os quadros 2 e 3, subsequentes, estabelecem os limites de IBUTG em função das taxas de metabolismo e as taxas de metabolismo em função dos tipos de atividade.

A ABNT NBR 16401-2: 2008 “estabelece os parâmetros ambientais suscetíveis de produzir uma sensação aceitável de conforto térmico em 80% ou mais” dos ocupantes, indicando que:

Em condições de verão, com roupa típica de índice clo=0,5, velocidade máxima do ar de 0,20 m/s em fluxo turbulento ou 0,25m/s em fluxo unidirecional, é admitida uma faixa de 22,5 a 25,5ºC para umidade relativa de 65% e 23,0 a 26,0 ºC para umidade relativa de 35%.

Contudo, as vestimentas utilizadas em salas limpas possuem índices “clo” maiores que os preconizados pela norma. Estima-se que, para grau D, com vestimentas de algodão, atinjam-se índices “clo” entre 0,65~0,90 e para salas grau C, com roupas de poliéster autoclavável, atinjam-se índices “clo” entre 0,75 e 1,0, sendo estes índices ainda mais elevados em salas grau A.

A norma citada recomenda ainda a redução de 0,6ºC para cada elevação de 0,1 no índice “clo”, então, assumindo-se as vestimentas comumente utilizadas em salas grau D, com ~55% UR e índice “clo” de 0,75, a temperatura recomendada seria de 21 a 24ºC. Para salas grau C, com índice “clo” de 0,85 a faixa recomendada seria de 20,5 a 23,5ºC. E, em salas grau A, com índice “clo” de 1,10, porém sob fluxo unidirecional com velocidade aparente média de 0,45m/s, admite-se variações entre 18,5 e 21,5ºC.

Devem ser ponderados também os índices de metabolismo em função das atividades dos colaboradores, pois sob atividades muito intensas, como as vestimentas de poliéster não admitem muita transpiração, a obtenção do conforto térmico se tornará ainda mais difícil.

Adicionalmente, devido à necessidade da manutenção de vazões elevadas em função do número mínimo de recirculações (ou trocas) exigido e da disposição das fontes de calor (geralmente próximas aos operadores) em relação aos pontos de insuflação e retorno, certamente ocorrerá uma certa estratificação de temperaturas ao longo do ambiente, tornando bastante difícil se estabelecer a posição mais representativa ou adequada para localização dos sensores de ambiente, sem a execução de ensaios dinâmicos (mapeamento térmico), após a partida do sistema.

Usualmente, uma faixa de umidade relativa entre 40 e 65%, para condições de temperatura entre 19 e 25ºC costuma ser razoavelmente suficiente, na grande maioria dos casos, para a obtenção de condições aceitáveis de conforto.

Porém, determinados processos, geralmente envolvendo sólidos orais e praticamente todos os sólidos injetáveis, requerem umidades relativas abaixo de 40%, podendo chegar até a 15% em alguns casos, principalmente no caso dos efervescentes ou sublinguais.

Estas condições são muito mais difíceis de se obter e manter, requerendo não apenas um bom projeto dos sistemas de tratamento de ar, mas cuidados adicionais na arquitetura e no leiaute dos ambientes, necessários para se evitarem ou minimizarem infiltrações indesejadas de ar úmido.

Como as salas de processamento de sólidos geralmente são geradoras de particulado em suspensão no ar, embora este seja dos próprios fármacos em processamento e não de contaminantes externos, é bastante frequente que estas salas operem com pressões estáticas relativas inferiores à sua circunvizinhança, para prevenção da contaminação cruzada, que certamente ocorreria em ambientes com pressões maiores que as de sua vizinhança.

Caso suas antecâmaras e/ou corredores de air lock e acesso não possuam o mesmo nível de umidade das salas de processamento e tenham pressões maiores que as do ambiente em questão, certamente haverá infiltração de ar úmido através das frestas das portas e aberturas para passagem de esteiras, dificultando também a determinação da posição mais representativa ou adequada para localização dos sensores de umidade destes ambientes.

Adicionalmente, os memoriais de cálculo de carga térmica devem considerar esta fonte adicional de calor latente e o projeto deve prever formas de captação do ar infiltrado antes que este possa entrar em contato com o produto, evitando que este afete seu processamento ou lhe cause degradação.

Ainda com relação aos cálculos de carga térmica, costuma-se confundir consumo energético com dissipação de calor.

Uma vez que boa parte do processamento requer transporte, moagem, peneiramento, compressão e/ou mistura de matérias-primas, grande parte do calor gerado se converte em atrito, tensões internas ou reagência química, sendo agregado como energia potencial no interior do produto, o qual geralmente é rapidamente retirado da sala onde foi processado, não dissipando calor nestes ambientes.

Se todo o consumo for considerado como dissipação de calor, o sistema de tratamento de ar será superdimensionado e terá grande dificuldade em obter o controle das condições termoigrométricas dos ambientes.

Nesses casos, como a dissipação seria muito menor que a prevista, a necessidade de resfriamento também seria menor. Para se ajustar a isto, o sistema de controle fará com que a temperatura de insuflação seja mais alta, ajustando a difusão à carga térmica sensível. Porém, esta condição pode não satisfazer a remoção da carga latente interna, resultando em umidade relativa alta nos ambientes.

Para correção do problema, será necessário reaquecer o ar de insuflação, elevando a temperatura do ambiente e obrigando o sistema a aumentar a potência de refrigeração, baixando a temperatura da saída da serpentina de resfriamento e, consequentemente, removendo mais umidade do ar.

Se os sistemas estiverem superdimensionados além do número mínimo de recirculações exigível, em função da utilização de valores incorretos de dissipação, isso implicará em gastos elevados de aquisição dos sistemas e gastos adicionais de manutenção (principalmente energéticos), elevando desnecessariamente o custo total de propriedade da instalação.

Então, devem ser efetuadas avaliações adequadas das dissipações efetivas, sempre que possível consultando os fabricantes dos equipamentos à respeito, para evitarem-se dispendiosos superdimensionamentos das instalações.

Por outro lado, quando os limites mínimos de vazão são definidos pela manutenção do número mínimo de recirculações e não havendo cargas latentes internas importantes, a adoção de técnicas como o “face & by pass” podem representar ganhos energéticos significativos.

Quando se requer reaquecimento do ar de insuflação para manutenção da umidade desejada, também podem ser utilizados recuperadores de calor nos chillers e outras fontes térmicas, bombas de calor e até aquecimento solar para promover o reaquecimento necessário, com baixa demandas energéticas.

Por último, mas não menos importante, a emissão de partículas oriunda dos processos e de seus equipamentos geralmente é desconhecida, assim como as partículas emitidas pela arquitetura do edifício e pela própria rede de dutos do sistema de tratamento de ar. Isto torna praticamente impossível se garantir por meio dos cálculos, que os valores teóricos de referência para o número de recirculações, realmente sejam suficientes para garantir os limites de concentração de partículas totais em suspensão nos ambientes. E, em alguns casos, pode se fazer necessário o aumento da vazão de insuflação, a mudança da classe dos filtros e/ou, até, a implantação de dispositivos adicionais para a obtenção do grau de limpeza desejado.

Os únicos “remédios” para este problema são o superdimensionamento ou o contingenciamento de verbas para instalação de dispositivos adicionais após a partida (unidades filtro-ventilador) e, em alguns casos, ambas as soluções.

Felizmente (de certo modo), como a regulamentação impõe valores elevados de vazão em função de um número mínimo de recirculações, além dela própria já admitir que os estados ocupacionais (em repouso e em operação) produzirão resultados diferentes, os quais podem estar associados não apenas à presença dos operadores, mas também à emissão de partículas oriundas do processamento em si, dando liberdade às partes envolvidas para a definição das condições de contorno dos ensaios em ambos os estados, na maior parte das instalações não são necessários estes acréscimos de vazão.

Existe também atualmente, um esforço por parte dos consumidores de salas limpas, para obtenção dos dados de emissividade e dissipação diretamente dos fabricantes, para permitir a elaboração de soluções mais precisas e se eliminarem superdimensionamentos desnecessários.

Além dos problemas relativos ao dimensionamento da própria da instalação, existem dois problemas muito frequentes a serem enfrentados durante a execução tanto durante a fase de projeto quanto ao longo de sua instalação e comissionamento/qualificação: a falta de espaços técnicos adequados, acessíveis e ergonômicos, para instalação dos equipamentos, suas redes dutos e dispositivos de filtragem e regulagem de vazão, além do dimensionamento inadequado dos componentes do sistema.

Por economia, ou na tentativa de se utilizarem edificações existentes, frequentemente não são reservados os acessos e espaços necessários para o comissionamento e a manutenção do sistema, resultando em sistemas que são incapazes de garantir as condições das URSs ao longo de suas vidas, logo requerendo uma série de reformas, para garantir sua “manutibilidade”.

Como é mandatória a obtenção das vazões mínimas previstas nos regulamentos de BPF, todos os dispositivos de regulagem de vazão de ar, além dos próprios dispositivos envolvidos no tratamento de ar, devem ser plenamente acessíveis e trechos adequados para a realização de medições são extremamente importantes e necessários.

Se considerarmos que, para garantir a “manutibilidade” da instalação, deve ser previsto o acesso dos técnicos aos pontos de ajuste e manutenção da rede de dutos, então a altura útil mínima do entreforro deveria permitir a circulação dos técnicos, ou seja, entre 1,8 e 2,0m total.

Portanto, descontada a estrutura do edifício, recomenda-se uma altura de pelo menos 1,3 a 1,5m livre. Considerando-se pé-direito interno de 3,0m, as instalações do entreforro já representam um volume adicional de 45 a 66% do total do pavimento.

Adicionalmente, as unidades de tratamento de ar ocuparão uma área não inferior a 20% da área ocupada pelas salas limpas, chegando a 35% da área total, quando se tratam de ambientes grau A, sendo ainda necessária a disponibilização de área externa adicional para a instalação dos chillers, moto-bombas, exautores, etc.

Se levarmos em consideração que os entreforros não são destinados à ocupação permanente, sendo considerados espaços confinados conforme definições da NR-33 do Ministério do Trabalho, também devem ser previstas condições para acesso do time de resgate e rotas de fuga com iluminação e ventilação adequadas durante eventuais incidentes.

Por outro lado, a seleção dos componentes dos sistemas de tratamento de ar, não apenas os filtros de ar, mas também os moto-ventiladores e as serpentinas de resfriamento são críticos na obtenção das condições indicadas nas ERUs.

Não raras vezes, imediatamente após a partida da instalação, se faz necessária a substituição de polias, correias e até motores, cabeamento e inversores de frequência, devido a falhas ou dificuldades nas instalções das redes de dutos ou ao selecionamento incorreto ou em pontos de operação muito “justos”dos próprios ventiladores.

Para agravar o problema, para disponibilizarem maiores pressões estáticas, os rotores dos ventiladores precisam girar mais rapidamente. Entretanto, em um mesmo sistema, isto significa que ventilador também fornecerá maior vazão, um vez que as dimensões de seu rotor permanecem inalteradas. Como esta vazão adicional não é requerida (ou desejada), o ponto de operação irá se deslocar para cima da curva de iso-rotação do ventilador, podendo sair da faixa de operação recomendada para o rotor existente, entrando na região de “bombeamento” ou “surge” e tornando o aumento da rotação ineficaz.

Concluindo, a obtenção de salas limpas requer muita expertise dos diversos profissionais envolvidos desde seu projeto até sua qualificação, sendo um trabalho que requer uma excelente liderança e grande sinergia entre as equipes das diversas disciplinas, para se alcançar um bom êxito.

J. Fernando B. Britto – Engenheiro mecânico – Adriferco Engenharia e Consultoria Ltda.