A nova geração de air handlers – Parte 2

Na semana passada, a primeira parte deste artigo destacou as pontes térmicas e aspectos sobre rigidez estrutural necessária na confecção dos air handlers. Esta segunda e última parte fala sobre a automação, os benefícios propiciados pela tecnologia VRV, moto-ventiladores e a utilização de ferramentas computadorizadas.

Automação

Diferentemente do que ocorre no caso dos condicionadores do tipo Split System, que possuem painéis elétricos e automação embarcada, em algum momento no passado, os fabricantes decidiram que condicionadores de ar do tipo Fan & Coil, onde a categoria dos air handlers geralmente está enquadrada, não seriam fornecidos com dispositivos para acionamento de seus ventiladores ou para controle das condições termoigrométricas do ambiente.Esta decisão foi aceita pelos instaladores destes equipamentos, pois, aparentemente, lhes reduziu o custo de aquisição dos equipamentos, embora estes não tenham observado que, por comprarem em menor quantidade, os componentes elétricos faltantes seriam adquiridos por este com maiores custos, além destes agora serem responsáveis por toda a mão-de-obra para montagem das instalações elétricas do equipamento, não importando onde esta ocorresse, arcando também com os custos adicionais de viagens, estadias e refeições de seus técnicos.

Como a mesma estratégia foi adotada por todos os fabricantes, o instalador acabou se beneficiando indiretamente, pois os fabricantes haviam transferido parte do valor agregado ao seu produto para os custos do instalador e este acabou aumentando um pouco sua lucratividade.

Contudo, embora esta estratégia de negócios tenha sido interessante enquanto os custos de mão-de-obra, deslocamento e refeições se mantinha baixo, devido à grande inflação de serviços observada nos últimos anos, isto deixou de ser verdade alguns anos atrás.

Adicionalmente, a necessidade atual de comissionamento e qualificação das instalações, para se obter a validação dos processos, impôs a necessidade do emprego de mão-de-obra ainda mais qualificada e, consequentemente, mais cara, tanto durante a instalação, quanto após esta, para execução dos diversos ensaios necessários para comprovação do cumprimento dos requisitos do contrato.

Uma vez que é muito mais eficiente e barato executar montagens em ambientes industriais (principalmente aquelas altamente repetitivas), onde se conta com todos os ferramentais necessários e adequados à mão, utilizando-se mão-de-obra parcialmente treinada (contando apenas com treinamento necessário para execução de sua etapa de montagem, não é necessário utilizar um eletricista para montar um inversor ou conversor no ambiente industrial) e adquirindo-se partes e componentes em grandes quantidades (escala industrial) e com melhores custos, certamente será mais econômico adquirir um equipamento completo, do que ter de montar uma parte deste no campo.

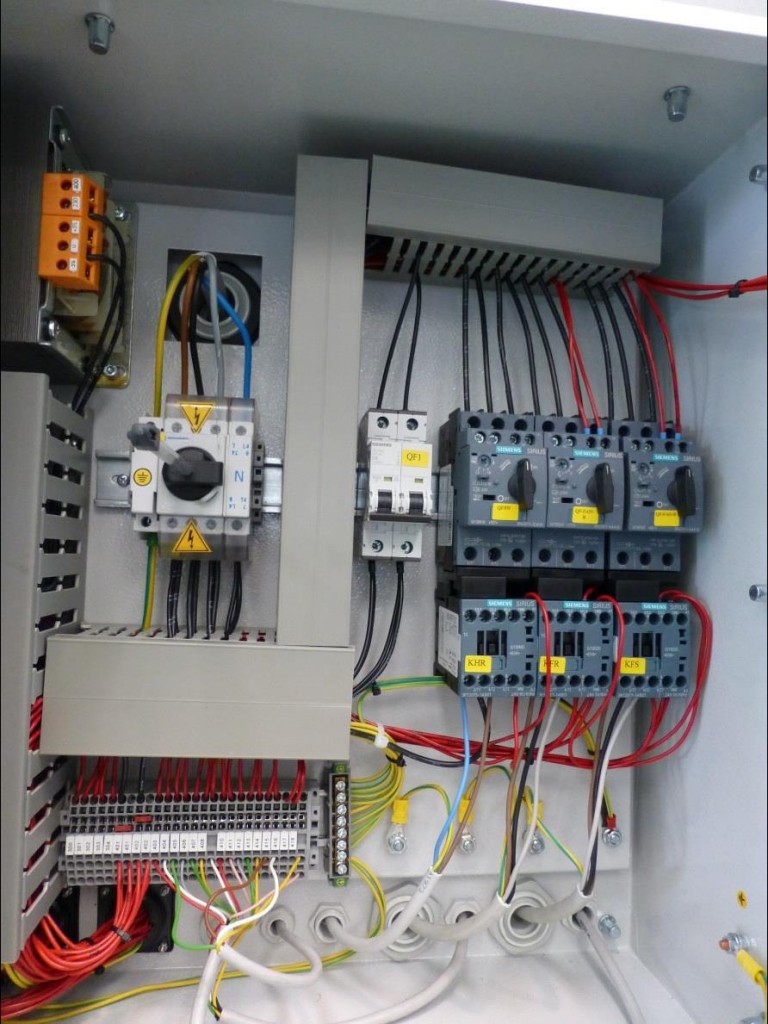

E, neste sentido, completo pode compreender todo o quadro elétrico de força e comando incluindo disjuntores, inversores, CLPs, IHM, sensores, atuadores, até onde a necessidade alcançar.

Adicionalmente, para garantir a qualidade de seus produtos, os fabricantes são obrigados a testar seus produtos em fábrica, por lote ou individualmente, dependendo do tipo de produto ou de sua forma de aquisição.

Sabidamente, é muito mais fácil testar os equipamentos em fábrica (ensaios FAT), corrigindo-se eventuais falhas encontradas, antes mesmo de se enviar o equipamento para campo.

Então, dependendo da criticidade de sua aplicação, como os equipamentos já saem da linha de produção totalmente funcionais, requerendo apenas conexões provisórias para serem acionados, estes podem, então, ser completamente ensaiados e comissionados em fábrica.

Surge agora a nova geração de equipamentos, dotados de todos os recursos necessários para acionamento de seus motores e com seu próprio controle de capacidade, tornando-se plenamente capazes de operar de forma completamente autônoma, com ou sem gerenciamento externo, conforme podemos verificar nas figuras abaixo, também obtidas em visita à linha de montagem de condicionadores da Daikin-McQuay, em Milão/IT:

Não apenas os painéis elétricos de força, comando e controle se encontram integrados, todo o cabeamento vem embutido, devidamente identificado e dotado de conectores rápidos, para evitar ligações erradas em campo.

Os sensores são pré-instalados e a passagem do cabeamento e mangueiras através dos módulos é feita por meio de prensa-cabos garantindo vedação adequada entre os módulos.

As conexões externa de energia, bem como de sensores e atuadores externos ao equipamento, são feitas de forma simples e prática, utilizando-se dispositivos padronizados e de rápida conexão, sempre que possível.

Onde a utilização de conectores rápidos não é possível ou desejável, são utilizados bornes de conexão convencionais.

Embora a automação permita o gerenciamento remoto do Air Handler, seu painel integrado possui seus próprios dispositivos de acionamento e IHM para verificação ou ajustes das variáveis de controle.

E os componentes internos de energia permitem o desligamento seguro, com porta-cadeados externo e fácil acesso para manutenção dos componentes internos.

Sem limites de utilização

Com a utilização de tecnologia VRV (volume de refrigerante variável), acabam-se as limitações para emprego de expansão direta em Air Handlers de missão crítica, principalmente onde se exige controle rigoroso de umidade, pois, com o emprego desta tecnologia, pode-se variar linearmente a capacidade frigorífica do equipamento.

Ainda existe a limitação de uma capacidade mínima inicial, geralmente de 25% da potência de um compressor, para se garantir a circulação de lubrificantes e a refrigeração do motor, porém isto pode ser reduzido significativamente, adotando-se múltiplos compressores com circuitos independentes, conectados de forma intercalada à serpentina, geralmente até 3 circuitos, o que permite reduzir a capacidade mínima para até 8,5% da total.

Adicionalmente, para sistemas com 100% de renovação, é possível utilizar os compressores como bombas de calor, minimizando o consumo energético do sistema e reduzindo a potência de reaquecimento necessária.

Além disso, existe a possibilidade de instalação de aquecedores com tubos radiantes operando com GLP ou GN, o que é muito útil em plantas alimentícias que já dispõem e utilizam amplamente este recurso.

Novos moto-ventiladores

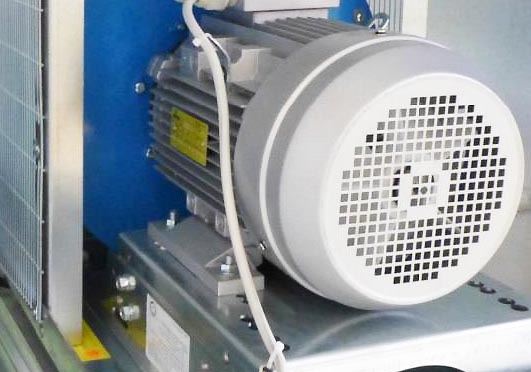

Amplamente utilizados nos mercados americano e europeu, os ventiladores do tipo plenum fan, que utilizam rotores do tipo limit load de simples aspiração, com pás curvadas para trás, porém sem voluta, estão agora sendo introduzidos no mercado nacional.

Por possuírem simples aspiração, costumam ser menos eficientes que os ventiladores com rotores de dupla aspiração, porém compensam parcialmente isto com o acoplamento direto do motor, eliminando-se as perdas na transmissão, e com motores mais eficientes.

Outra limitação se deve à necessidade de operar em rotações mais elevadas para obterem médias pressões (acima de 1500 Pa), significando que, uma vez que o acoplamento do motor é direto, este deve operar com frequência finais acima de 60 Hz.

Embora os fabricantes de motores afirmem que os motores normalizados, projetados para operar com alimentação a 60 Hz possam operar adequadamente até 90 Hz, obedecendo-se as correções necessárias na curva de torque e potência fornecidas por estes, não temos histórico no Brasil a respeito da operação sob estas condições (estou iniciando um estudo de um ano à respeito e publicarei os resultados tão logo possível).

De certa forma, o aumento esperado nos esforços devidos à maior rotação, é compensado pela maior qualidade na construção dos rotores e no balanceamento dinâmico do conjunto moto-ventilador, aparentemente preservando a vida útil total do conjunto.

Além disso, como os ventiladores geralmente não operam em sua máxima frequência todo o tempo, aumentando a rotação à medida que ocorre o carregamento (ou saturação) dos estágios de filtragem, a vida útil esperada é praticamente a mesma observada nos moto-ventiladores atuais.

No entanto, como é necessário um balanceamento dinâmico de alta qualidade do conjunto moto-ventilador, deve-se observar que este terá de ser repetido após cada intervenção efetuada no conjunto (troca de rolamentos ou motor). Deste modo, a análise periódica de vibrações deve fazer parte do escopo da manutenção preventiva do equipamento.

Em contraposição à necessidade de se operar acima de 60 Hz, além da necessidade de se aumentar a eficiência do conjunto, os principais fabricantes de plenum fans estão utilizando motores EC (eletronicamente comutados), que já integram componentes eletrônicos que lhes permitem variar sua velocidade (dispensando os inversores de frequência) e são projetados para operar em maiores rotações que os motores assíncronos convencionais, além de produzirem menos vibrações e oferecerem maiores rendimentos globais.

Por enquanto, a tecnologia de motores EC ainda possui custos elevados, mas, como tudo no campo da indústria eletrônica, espera-se que ao se aumentarem os volumes de produção, os preços se reduzam e estes passem a substituir os atuais motores elétricos.

Também estão sendo testadas aplicações de compósitos e de novos perfis das pás dos rotores, tornando-os mais leves, robustos e eficientes, além de produzirem menos ruídos e terem melhor balanceamento dinâmico.

Outro possível benefício da utilização de plenum fans, é a redução do comprimento total do air handler, disponibilizando mais espaço nas salas de máquinas.

Além disso, a eliminação dos mancais e rolamentos do rotor, bem como das polias e correias, reduz o número de spare parts, elimina a necessidade de realinhamento e troca de correias, análise de vibrações e lubrificação dos mancais do ventilador, bem como o particulado gerado pelas correias, aumentando também a confiabilidade e disponibilidade global do conjunto moto-ventilador.

O projetista e o cliente devem fazer suas próprias avaliações com relação aos consumos elétricos totais, custos totais de investimento e propriedade e tempo mínimo entre falhas (MTBF), para basear suas próprias conclusões.

Sem limites dimensionais

Por último, porém não menos importante, com a utilização de ferramentas computadorizadas de altíssima exatidão e velocidade, os novos Air Handlers deixaram de ser limitados aos tamanhos padronizados de seus gabinetes.

Isto significa que agora podemos nos beneficiar de dimensões harmonizadas para se adaptarem ao tamanho de rodas entálpicas, baterias de filtragem, serpentinas de resfriamento, cilindros de desumidificação química e outros tantos componentes, além de agora podermos (obviamente, até certo ponto), construir equipamentos ajustados à disponibilidade de altura e/ou largura da casa de máquinas, sem termos de nos preocupar com os custos adicionais para produção de “equipamentos especiais” ou os riscos de não conhecer de que forma isto afetará seu desempenho.

Com a utilização de múltiplos plenum fans, operando em paralelo, podem ser construídos air handlers com seção transversal diferenciada, não mais limitada pelas dimensões da voluta e distâncias mínimas recomendadas pelas normas.

J. Fernando B. Britto – Engenheiro mecânico – Adriferco Engenharia e Consultoria Ltda.

f.britto@adriferco.com.br

Imagens: Cortesia: Daikin-McQuay

Há alguma verdade nisso, e confesso que estou de acordo.