Aços inoxidáveis para equipamentos e instalações farmacêuticas

Os aços inoxidáveis são, sem nenhuma dúvida, os materiais mais utilizados na fabricação de equipamentos e instalações farmacêuticas.

Nesta edição e nas próximas apresentaremos um estudo sobre estes aços abordando três aspectos principais:

- Técnico – Metalográfico

- Regulatório normativo

- Visão de qualificação / validação

Introdução

Uma instalação sanitária, é aquela que atende a todas e cada uma das exigências de assepsia, sanitização ou esterilização a ela impostas assegurando um ambiente interno e externo adequado ao sistema, conforme o produto que se pretende industrializar.

As exigências podem ter origem em regulamentações internas das empresas ou em normas definidas pela OMS (Organização Mundial da Saúde), ANVISA (Agência Nacional da Vigilância Sanitária), FDA (Food and Drugs Administration), ou qualquer outra entidade reconhecida que regulamente ou oriente estes aspectos, tais como o ISPE (International Society of Pharmaceutical Engineers) ou ICCCS (International Confederation of Contamination Control Society).

Estas exigências são aplicadas a vários tipos indústrias e o grau de exigências para as instalações é diferente para cada uma delas.

Neste estudo estaremos agrupando ordenadamente informações e experiências práticas referentes aos ambientes internos de uma instalação Farmacêutica, Veterinária, Biotecnolôgica ou Farmo-cosmética, apontado aos materiais de construção dos equipamentos, tubulações, válvulas, acessórios, instrumentos, etc. que tenham contato com o produto fabricado, especificamente aos Aços Inoxidáveis.

A característica comum a estas instalações é que todas elas manuseiam Fluidos Puros, que deverão ser mantidos nesta condição durante toda a sua industrialização sem contaminações vindas do lado externo da instalação nem por contato com os materiais que os conduzem ou contém.

Os Fluidos Puros, tal como seu nome indica, são aqueles que não contém nada além do aceito pelas especificações e normas aplicáveis a cada caso (Farmacopéia), tanto em quantidade de partículas sólidas, bactérias, elementos químicos indesejáveis, ou características físicas que provocariam uma modificação do mesmo, rejeitando o produto final obtido.

Lembremos que uma instalação 99% pura, ainda tem 1% de contaminação e que não existe instalação “quase limpa”. A especificação, projeto e montagem de instalações para fluídos puros de processo deve atender aos seguintes conceitos básicos:

Segurança

O sistema tem que processar a formulação de um produto desde a primeira até a última etapa, garantindo as características próprias dos elementos manuseados, sem interferir neles nem química nem fisicamente, além do que foi preestabelecido nos parâmetros de fabricação.

O sistema tem que ser construído na certeza absoluta, de que se bem o produto final obtido não é contaminado durante o processo, ele próprio não contamina outros produtos do sistema, sofre as transformações predeterminadas, e, especificamente na indústria farmacêutica, não prejudica a saúde ao ser ingerido ou injetado.

Confiabilidade

O sistema tem que ser compatível com o processo para produzir o produto final desejado na qualidade esperada. A instalação deve brindar todas as condições necessárias para que o processo se desenvolva tal como foi planejado.

Rastreabilidade da instalação

A instalação deve possuir a documentação completa referente a atestados, certificados, relatórios, etc., gerados durante a construção do sistema, para permitir detectar ou rastear as possíveis causas e o local provável de qualquer contaminação que ocorra durante a produção e ainda para qualificar e validar a instalação.

Repetibilidade

O sistema tem que permitir que uma vez obtida uma determinada qualidade de produto final, a mesma possa ser repetida sempre, desde que atendidas as condições de operação e manutenção.

Para garantir estas condições, é necessário que o sistema como um todo respeite os padrões preestabelecidos de assepsia, sanitização e/ou esterilização não apenas no produto contido e/ou transportado propriamente dito, senão também nos ambientes internos tais como tubulações, acessórios, equipamentos etc., não sendo modificada a característica do material em contato com o produto por ação química ou física dos elementos manuseados.

Para obtenção destes padrões, torna-se indispensável a participação de empresas comprovadamente idôneas em todas as etapas do empreendimento.

Na hora da escolha de um fornecedor, não deverá ser considerado apenas o item “preço”, mais também deverão ser qualificados como “Fornecedores Aprovados”, pois nem todas as firmas que oferecem um determinado serviço, conseguem atingir as metas previstas.

Generalidades / Definição

Conforme o tipo de produto a ser produzido, as exigências do ambiente tanto externo como interno vão aumentando.

Especificamente e apenas considerando os aços inoxidáveis, para alcançar o ambiente interno desejado em equipamentos, tubulações e acessórios, devemos considerar os seguintes fatores, que serão abordados seqüencialmente, nesta e nas próximas edições

- Escolha de Materiais

- Processos de Solda

- Prevenção de contaminação

- Acabamento superficial

O aço inoxidável, assim chamado por ter uma resistência à oxidação superior em relação ao aço carbono, é uma liga base ferro com teores variáveis de Cromo e Níquel.

Estes elementos são responsáveis pela formação de um filme superficial de óxido de cromo que protege o aço de agentes oxidantes tais como ar, soluções aquosas, agentes químicos, etc.

O aço com um filme continuo de óxido de cromo permanece numa condição estável ou condição passiva e sua resistência à corrosão é consideravelmente aumentada.

A passividade do aço carbono é relativamente baixa. Esta pode ser aumentada pela adição de cromo. Quando o conteúdo de cromo alcança 12 – 13 % a passividade é tão boa que o aço não corroe em contato com ar ou água doce nem com acido nítrico diluído à temperatura ambiente.

É muito importante que o filme de óxido de cromo seja continuo para que não haja corrosão através de seus poros. O filme é formado muito rapidamente nas superfícies limpas em contato com a maioria das atmosferas e soluções, particularmente nas soluções oxidantes, tais como solução de acido nítrico diluído.

Ao contrario, nas superfícies sujas, contaminadas ou com carepas e restos de escoria de solda a formação do filme é impedido e o risco de corrosão aumenta.

Se o filme sofre algum dano mecânico ou químico localizado que impede a nova formação de óxido de cromo, pode haver corrosão nas áreas expostas em quanto o resto da superfície permanece inalterada. Em contato com soluções ácidas redutoras o aço não tem capacidade de formar o filme protetor. O metal se torna ativo, e é continuamente dissolvido na solução ácida. A taxa de corrosão então pode ser medida em por exemplo em mm/ano. [1]

Deverá ser adotado um rigoroso critério de seleção dos materiais a serem utilizados nos sistemas para condução de fluídos puros para garantir a manutenção das propriedades do produto contido e/ou conduzido, sem agregar nele, partículas sólidas, íons ou permitir a formação de colônias bacterianas.

Portanto, deverão ser escolhidos materiais que atendam as exigências descritas. O simples fato de serem aços inoxidáveis não os torna rigorosamente “sanitários”.

Os Aços inoxidáveis podem ser:

Ferríticos (magnéticos)

Martensíticos (magnéticos)

Austeníticos (não magnéticos)

Duplex (parcialmente magnético)

Os Aços austeníticos do tipo Cr-Ni, apresentam ótimas condições de solda, devido a sua microestrutura.

De todas maneiras, as suas propriedades físicas de baixa condutividade térmica e alto coeficiente de dilatação térmica, fazem com que sejam tomados cuidados especiais no controle da quantidade de calor aplicada nas soldas.

O material mais largamente utilizado na indústria farmacêutica é o Aço Inoxidável TP 316L (austenítico), não sendo totalmente descartada a possibilidade de utilizar o TP 304L, TP 316 ou TP 304.

O aço inoxidável TP 316Ti apresenta características muito boas já que o titânio forma carbonetos muito estáveis que evitam a formação de carbonetos de cromo, eliminando o fator principal de aparecimento de corrosão intersticial, porém não é um material comercialmente fácil de encontrar no mercado e de um custo bastante elevado.

Existe também a possibilidade de se utilizar outro tipo de material plástico como o PVDF (Polyvinylidene Fluoride) que, quando soldado com máquina orbital semelhante à utilizada para soldar Aço Inoxidável, é aceito pela FDA (Food and Drugs Administration) como sendo material apropriado para em alguns sistemas de PW (Purified Water) e WFI (Water For Injection).

Ele pode ser esterilizado com vapor, é inerte, tem uma boa resistência química e uma superfície lisa que permite uma limpeza adequada.

Cada um deles apresenta vantagens e desvantagens, porem, o PVDF ainda não está suficientemente difundido no Brasil o que provoca uma certa resistência por parte dos usuários.

Normas e recomendações internacionalmente aceitas

Descrevemos abaixo algumas normas que orientam e recomendam a utilização de aços inoxidáveis na construção de equipamentos e componentes em geral.

O “Guide for Inspections of High Purity Water Systems” publicado pelo FDA em julho de 1993 e que ainda está vigente, no parágrafo “IX – Piping” estabelece que as tubulações em sistemas de água para injeção, normalmente são de aço inoxidável altamente polido (NÃO EXIGE ELETROPOLIMENTO!!!), admitindo em alguns poucos casos a utilização de PVDF.

O 21 CRF (Code of Federal Regulations) no parágrafo 211.65 item (a) define que os equipamentos deverão se construídos de maneira tal que as superfícies dos componentes em contato com materiais de processo ou drogas, não deverão ser reativos, aditivos ou absortivos, que possam alterar a segurança, identidade, potencial, qualidade ou pureza das drogas além dos requerimentos oficiais estabelecidos. O aço inoxidável, quando adequadamente especificado e industrializado atende plenamente estas exigências.

A norma ASME BPE 2012 publicada em outubro de 2012 faz muita referencia a utilização de aços inoxidáveis austeníticos da série 300.

No capítulo “Part MM – Metallic Materials” define exatamente os materiais que podem ser utilizados em sistemas sanitários tanto na parte limpa quanto nas utilidades, dependendo se a superfície está ou não em contato com o processo.

No capítulo “Part SD – Systems Design” parágrafo “SD-2.4.1 Materials of Construction / SD-2.4.1.1 General” afirma que materiais tais como 316, 316L, duplex e ligas superiores já comprovaram que são aceitáveis. Ainda transfere para o proprietário a responsabilidade da escolha do aço certo para seu processo específico.

Também no mesmo capítulo, parágrafo “SD-4 Process Utilities / SD-4.1.1 Compendial Water Generation” diz que todas as superfícies que estão em contato com o produto, água de alimentação ou condensado/blowdown produzido pelas unidades geradoras devem ser construídas com aço 316 e que as partes que tenham solda com 316L ou outro material especificado pelo proprietário.

Por ultimo, o capítulo “Part MJ – Material Joining” apresenta duas figuras com o critério de aceitação exclusivamente de soldas orbitais automáticas em aços 316L.

O Baseline – Volume 4 – Water and Steam Systems – Second Edition – publicado pelo ISPE em dezembro de 2011, no item “8.4 – Materials of Construction”, aceita a utilização de materiais diferentes a aço inoxidável, porém recomenda que para sistemas de produção e distribuição de águas compendiais, seja utilizado o aço inoxidável TP 316L.

A USP37 (United States Pharmacopeia) no capítulo <1231> “Water for Pharmaceutica Purposes – Installation and Material Construction and Component Selection” se bem não especifica claramente o tipo de material a ser utilizado, apenas se refere a aços inoxidáveis de baixo teor de carbono ou alguns materiais plásticos.

O “Forty-sixth report – WHO Technical report Séries – 970” de 2012, no capítulo “6.Water storage and distribution systems / 6.2 materials that come into contact with systems for water for pharmaceutical use” alerta que quando é utilizado aço inoxidável, no mínimo deve ser considerado o TP 316L ou grau superior.

Como podemos ver, a presença de aço inoxidável na indústria farmacêutica, é praticamente impossível de ser substituída por outro material igualmente compatível, flexível na sua utilização, aceito normativamente e que tenha uma trajetória comprovada de qualificação com preço adequado.

Classificação em função da microestrutura

Uma das formas de classificar os distintos tipos de aço inoxidável, e provavelmente a mais difundida, é segundo sua microestrutura à temperatura ambiente.

Descrevemos abaixo os diferentes tipos.

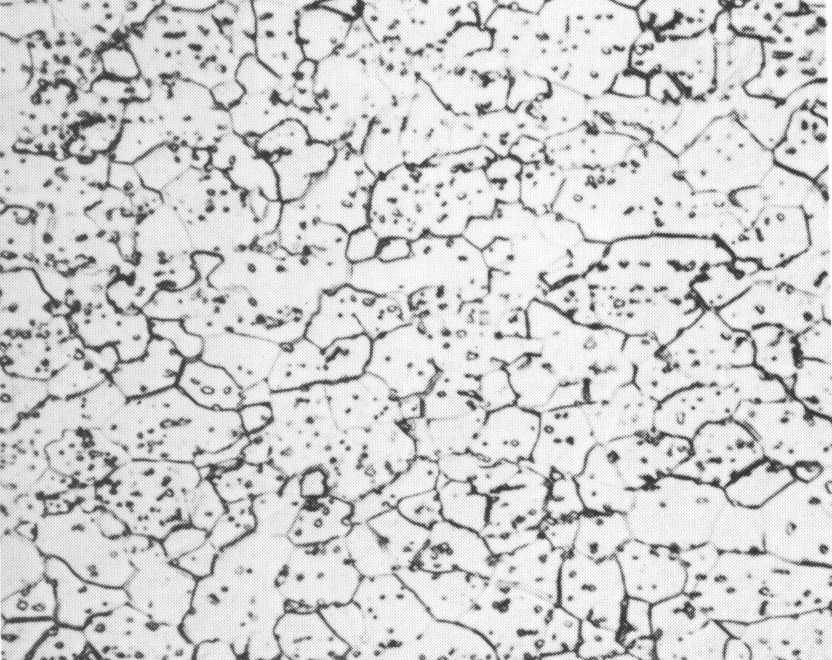

Ferríticos

São ligas de Fe + Cr que não endurecem por tratamento térmico de têmpera. Os principais tipos são: TP 405, TP 430, TP 430F, TP 446, TP 502. [2]

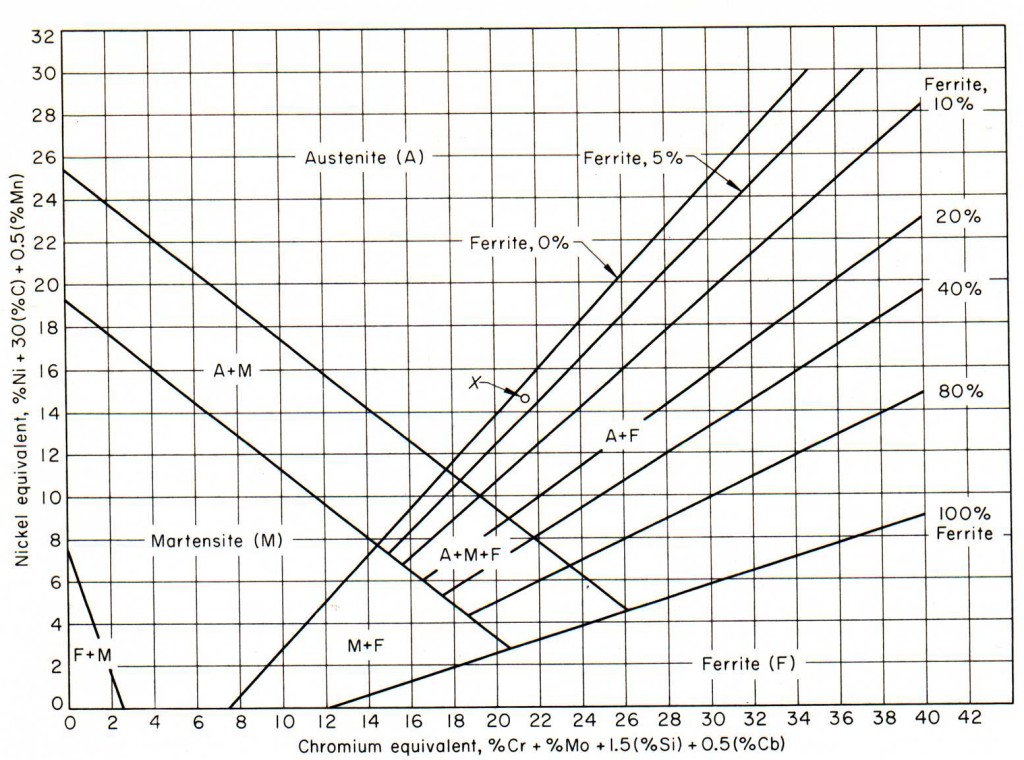

Classicamente são definidos como ferríticos os aços inoxidáveis cuja composição cai à direita do campo austenítico no diagrama de Schaeffler. Sua estrutura consiste, essencialmente, de ferrita a em todas as temperaturas.

Surpreendentemente, entretanto, a maioria dos aços chamados “ferríticos” não atende a esta definição. Por exemplo, o TP 430 (17% Cr, o mais popular dos inoxidáveis ferríticos), pode apresentar de 30-50% de austenita se aquecido acima de 800 ºC. Portanto, durante o resfriamento, a austenita se transformara em martensita, de forma que a estrutura bruta de forjado deste aço consistirá de uma mistura de martensita e ferrita. Mesmo os aços ferríticos de alto cromo (como TP 446 com teor de 27% Cr) podem apresentar alguma austenita à alta temperatura e conseqüentemente apresentarão ferrita + martensita quando brutos de forjado. Conseqüentemente, neste contexto, são considerados ferríticos os aços inoxidáveis com mais de 11% Cr e que são empregados com estrutura essencialmente ferríticas (ferrita + carbonetos).

Na aplicação destes aços devem ser levadas em consideração as resistências ao impacto, relativamente baixa, e os problemas associados a sua soldagem.

A soldagem dos aços inoxidáveis ferríticos normalmente conduz ao crescimento de grão na zona termicamente afetada (ZTA) e precipitação nos contornos de grão. Estes fenômenos, quando ocorrem, comprometem grandemente sua tenacidade e resistência à corrosão.

Para aplicação em ambiente corrosivos, especialmente quando corrosão sob tensão é um problema, aços ferríticos de teores intersticiais (C, N) extremamente baixos tem sido desenvolvidos (E – Brite 26-1, TP 446 Modificado, TP 434 Modificado).

A redução dos intersticiais minimiza a ocorrência de precipitados (carbonetos e nitretos) nos contornos de grão, principais responsáveis pela baixa tenacidade dos inoxidáveis ferríticos e por sua degeneração na soldagem.

A aplicação dos aços inoxidáveis ferríticos a alta temperatura é limitada a atmosferas oxidantes e quando é necessária resistência à absorção de carbono e/ou enxofre. Sua resistência à oxidação a alta temperatura é comparável a dos aços austeníticos e, por terem menor teor de elementos de liga, tem custos mais baixos.

Estes aços têm temperaturas de transição elevadas (freqüentemente acima de temperatura ambiente) não sendo indicados, portanto, para serviço criogênico.

Conforme a descrição acima, percebemos que este tipo de aço não é o mais aconselhável para fabricação de equipamentos, componentes e instalações sanitárias.

Martensíticos

São ligas de Fe + Cr que endurecem por tratamento térmico de têmpera. Os principais tipos são: TP 403, TP 410, TP 414, TP 416, TP 420, TP 431, TP 440A, B e C [2].

Os aços inoxidáveis martensíticos podem ser considerados equivalentes aos aços para têmpera e revenimento (carbono ou ligados), com diferença principal no teor de cromo.

Os principais efeitos metalúrgicos do alto teor de cromo, no aço, são:

- Diminuição da faixa de estabilidade da austenita.

- Aumento da temperabilidade.

- Aumento da resistência ao amolecimento no revenimento.

Além disso, pode ocorrer endurecimento secundário, pela precipitação de carbonetos de cromo.

Apesar destes aços serem empregados, naturalmente, temperados e revenidos, de modo a aproveitar as vantagens descritas acima, as propriedades no estado recozidos são particularmente importantes para a fabricação, onde a ductilidade é importante.

A elevada resistência ao amolecimento no revenimento, conferida pelo cromo e a boa resistência à corrosão/oxidação, fazem com que estes aços encontrem amplas aplicações a altas temperaturas.

Como as temperaturas de transição entre comportamento dúctil e frágil dos inoxidáveis martensíticos são, na melhor das hipóteses comparáveis com a temperatura ambiente, não são empregados para serviço criogênico ou em sistemas que utilizem água gelada ou abaixo de 20 oC.

A sodabilidade dos aços inoxidáveis martensíticos é limitada pela sua elevadíssima temperabilidade provocando fragilidade nas regiões próximas as soldas.

Conforme a descrição acima, percebemos que este tipo de aço não é o mais aconselhável para fabricação de equipamentos, componentes e instalações sanitárias.

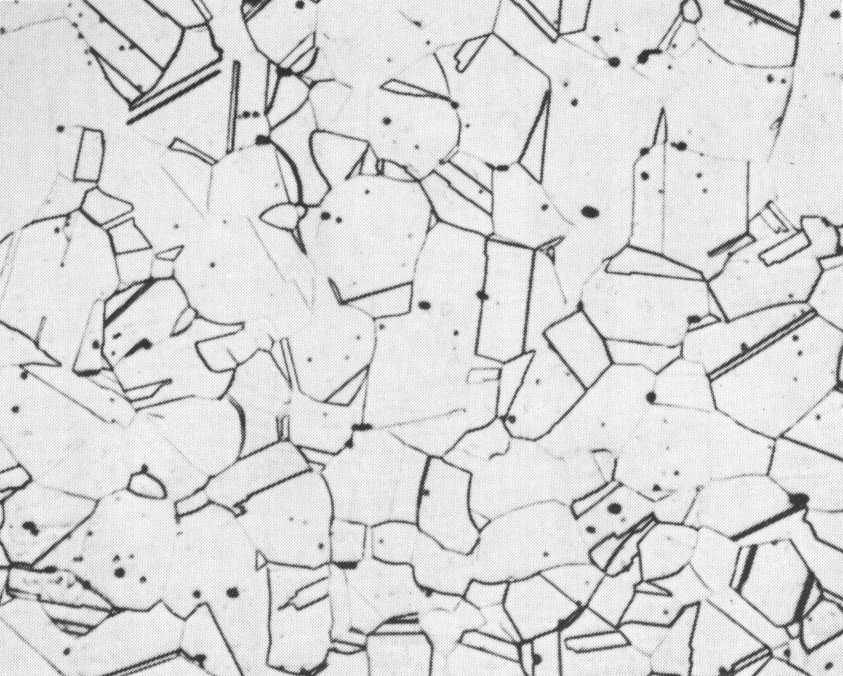

Austeníticos

São ligas Fe + Cr + Ni que não endurecem por tratamento térmico de tempera, sendo predominantemente austeníticas.

Estrutura austenítica

Incluem-se nesta família os TP 301, TP 302, TP 304, TP 304L, TP 308, TP 310, TP 316, TP 316L, TP 317, TP 321 e TP 347. Existem outros aços inoxidáveis austeniticos em que parte do Níquel é substituído por Manganês ou Nitrogênio (elementos estabilizadores da austenita) TP 201, TP 202. [2]

Podem ser classificados em austeníticos estáveis e austeníticos metaestáveis.

Os austeníticos estáveis são os que retém estrutura austenítica mesmo após considerável deformação a frio.

Os austeníticos metaestáveis transformam a estrutura para martensítica ou acicular (forma de agulhas), quando sujeitos `a deformação a frio. Esta diferença se manifesta claramente na curva tensão – deformação do material.

Os aços TP 201, TP 202, TP 301 de austenita metaestável apresentam, obviamente, as mais altas relações limite de resistência/limite de escoamento, sendo que os de austenita estável (TP 304, TP 310) apresentam valores bastante altos também.

A alta plasticidade e a capacidade de endurecimento mecânico por deformação plástica (encruamento) dos aços austeníticos, permite que estes sejam trabalhados a frio até atingirem valores excepcionais de limite de escoamento e ruptura.

É importante observar que, como esta resistência é obtida por encruamento a frio, operações que envolvam aquecimento (como soldagem, por exemplo) podem destruí-la.

Os aços inoxidáveis austeníticos estão entre aços que apresentam melhores propriedades de resistência à temperatura elevada.

Estas propriedades podem ser otimizadas explorando-se as possibilidades de endurecimento por precipitação, através da adição de alumínio, cobre, molibdênio ou nióbio.

Por outro lado, por terem estrutura CFC (Face cúbica central), apresentam excelentes valores de resistência ao impacto e não sofrem o fenômeno de transição dúctil-frágil sendo, portanto, os mais indicados para serviços criogênicos ou quando a garantia de tenacidade em qualquer situação é fundamental.

Particularmente os aços TP 316 e TP 316L, são os mais largamente utilizados na indústria farmacêutica visto que o Molibdênio lhe confere a capacidade de resistência a corrosão e especificamente a pitting.

Este fenômeno está muito presente nas instalações que são submetidas a sanitizações por HipoClorito de Sódio, já que o aço inoxidável é altamente suscetível a esta sustância.

Quanto aos aços de baixo teor de carbono (low carbon), TP xxxL foram especialmente desenvolvidos para evitar a precipitação de carbonetos de cromo (combinação do cromo e o carbono) durante a fabricação ou soldagem, fenômeno que reduz sensivelmente a resistência a corrosão dos aços.

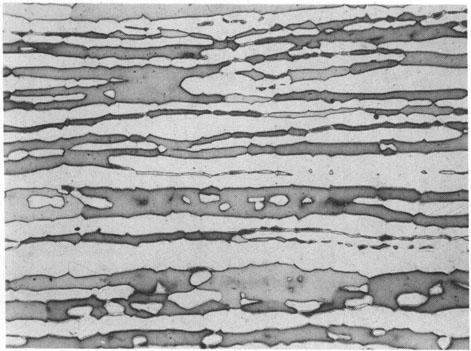

Duplex

São ligas Fe + Cr + Mo que não endurecem por tratamento térmico de tempera, eles têm uma microestrutura austeno ferritica de elevada resistência a distintos tipos de corrosão tais como corrosão sob tensão e pittings. Pertencem a este tipo as ligas DIN 1. 4462 (AVESTA 2205) [3].

Os aços duplex contem baixo carbono (< 0,03%) e proporções aproximadamente iguais de ferrita e austenita o que lhes confere elevada resistência à corrosão sob tensão por cloretos combinada com boas propriedades mecânicas, tenacidade e facilidade para fabricação comparado com os aços austeniticos.

Outra vantagem dos aços inoxidáveis duplex são suas propriedades de expansão térmica. Os aços inoxidáveis austeniticos tem elevado coeficiente de dilatação térmica e baixa condutibilidade térmica comparado com o aço carbono. Isto provoca grandes deformações e/ou problemas de fadiga térmica.

Os aços inoxidáveis ferriticos e martensiticos tem propriedades de expansão térmica similares ao aço carbono. Sob este aspecto os aços duplex se situam entre os aços ferriticos e os aços austeniticos o que os habilita para aplicações onde os aços austeniticos não são aplicáveis.[4]

Mesmo tendo boas características físico químicas, não são muito empregados nas instalações sanitárias devido a existência de ferrita na sua microestrutura.

Glossário:

Têmpera: Tratamento térmico utilizado para endurecer os aços e outras ligas.

Revenido: Tratamento térmico posterior a têmpera utilizado para ajustar as propriedades mecânicas (diminuição da dureza).

Recozimento: Tratamento térmico utilizado para amolecer completamente os aços brutos ou temperados.

Referências bibliográficas

[1] Corrosion tables for stainless steel and titanium – Publicação da Jernkontoret 1979

[2] Aços liga e especiais – André Luiz da Costa e Silva, Paulo Roberto Mei

[3] Avesta 2205 – UNS S31803 – Information 8520

[4] The Metal Black Book – Ferrous Metals

Rodolfo Cosentino – Consultor, Giltec Ltda.

e-mail: rodolfo.cosentino@terra.com.br

site: www.giltec.net