Como definir os critérios para mapeamento térmico de depósitos – parte final

O presente artigo serve como referência documentada para definir os passos para um correto mapeamento térmico, de forma documentada e estruturada.

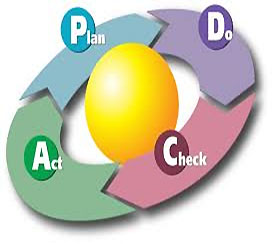

Para a realização do mapeamento, necessitamos passar por alguns itens fundamentais para execução dos trabalhos. Na semana passada, falamos sobre Planejamento. Esta segunda e última parte aborda a Documentação, Execução, Análise dos Resultados e Relatório final, e Manutenção do status de Validado.

Documentação

Após a etapa de planejamento, o próximo passo é colocar no papel todas as rotinas de testes, como:

Após a etapa de planejamento, o próximo passo é colocar no papel todas as rotinas de testes, como:

– Posicionamento e quantidade de sensores (se possível inserir desenhos, layouts, etc);

– Quantos sensores podem falhar durante o teste (normalmente se coloca o valor de 10% );

– Critérios de aceitação para as variáveis selecionadas (temperatura e umidade);

– Cálculos estatísticos: Máximo, mínimo, média e MKT (TCM)

– Quais cargas estamos realizando os testes

Obs: para a qualificação inicial, fazer 2 testes, um com carga vazia e outra com carga cheia do depósito. Para revalidações, fazer os testes com a carga habiltual do depósito. Durante os testes, o depósito deve ser utilizado normalmente.

O nome deste documento é protocolo de qualificação de desempenho, mas em algumas empresas este nome pode mudar, como: protocolo de mapeamento térmico, protocolo de revalidação térmica de depósito etc.

Independente dos nomes adotados deve haver um roteiro de testes para a execução dos trabalhos.

Execução

Com o protocolo ou roteiro de testes na mão, a execução consiste em programar os loggers e distribuir nos locais determinados na análise de riscos e protocolo de  qualificação.

qualificação.

Um ponto muito importante é colocar os loggers sempre em locais seguros, longe de impactos com as empilhadeiras e contato direto com água (para sensores ambientes externos).

Análise dos Resultados e Relatório final

Após o estudo realizado, deve-se analisar os dados e elaborar o relatório final.

A análise dos dados consiste em verificar os seguintes fatores:

– Identificação dos pontos mais quentes e mais frios;

– Identificação dos pontos mais quentes e mais frios;

– Caso algum ponto saia de especificação, verificar por quanto tempo o mesmo ficou fora;

– Verificar a média de cada ponto de medição;

– Verificar o MKT de cada ponto de medição.

Com os resultados podemos definir, qual região é mais “perigosa” e realocar os matérias menos críticos para esta região. Se for o caso, a região deve ser interditada até que o problema seja solucionado.

Deve-se lembrar que deve ser anexado ao relatório final e ao protocolo de Qualificação o certificado de calibração de todos os loggers ou sensores utilizados nos testes.

Mantendo o status de Validado

Os testes devem ser realizados sempre de forma periódica. A periodicidade é definida de empresa a empresa. É aconselhável que a mesma seja feita de forma anual. Caso existam sensores monitorando os pontos mais críticos, é aceitável espaçar os testes para 2 em 2 anos.

Deve–se lembrar que esta definição deve ser escrita em análise de riscos e deve ser justificado qualquer mudança de periodicidade.

Segue abaixo as ferramentas que são fundamentais para manter o sistema validado:

– Controle de Mudanças;

– Controle de Mudanças;

– Formulário de desvios;

– Plano de calibração dos sensores;

– Plano de manutenção preventiva do sistema HVAC do depósito

– Protocolo de qualificação periódica ou revalidação

Deve-se lembrar que o ciclo é sempre contínuo durante a vida de um depósito, e qualquer mudança significativa deve ser validada.

Referências bibliográficas:

Convenção Farmacológica dos Estados Unidos:

• Dispositivos de Monitoração USP Capítulo 1079– Boas práticas de Envio e Armazenamento (2011 – em revisão)

• Dispositivos de Monitoração USP Capítulo 1118– Tempo, Temperatura e Umidade

Sociedade Internacional de Engenharia Farmacêutica:

• ISPE GAMP® 5: Uma Abordagem Baseada no Risco Compatível com os Sistemas Informatizados GxP

Fabricio Rodrigues Dias – Gerente de Projetos e Validação da M&D Consultoria Farmacêutica